Soos ons tot nou toe weet, speel filtrasietegnologie 'n deurslaggewende rol in talle aspekte van ons lewens en industrie,

beïnvloed alles van die lug wat ons inasem tot die water wat ons drink en die produkte wat ons gebruik. Dit is 'n proses

wat gesuspendeerde deeltjies van 'n vloeistof (gas of vloeistof) skei deur dit deur 'n poreuse versperring wat 'n filter genoem word, te laat gaan.

Filtrering is noodsaaklik om verskeie redes:

* Suiwering:

Verwydering van kontaminante uit vloeistowwe en gasse, wat dit veilig maak vir verbruik of gebruik in verskeie prosesse.

* Beskerming:

Voorkom dat skadelike deeltjies sensitiewe toerusting en stelsels binnedring, en verseker dat hulle behoorlik funksioneer

en hul lewensduur verleng.

* Omgewingsbeskerming:

Verwydering van besoedeling uit lug en water, wat bydra tot skoner omgewings.

* Hulpbronherwinning:

Skei waardevolle materiale van vloeistowwe, wat hul hergebruik moontlik maak en afval verminder.

* Produk kwaliteit:

Om te verseker dat produkte aan die verlangde suiwerheid en duidelikheidstandaarde voldoen.

Op die gebied van filtrasietegnologie fokus ons primêre fokus op

twee verskillende mediums:Gas en vloeistof.

Dit is egter van kardinale belang om te erken dat nie alle gasse en vloeistowwe dieselfde is nie, en as sodanig benodig hulle pasgemaakte

filtrasie metodesom optimale suiwerheid en kwaliteit te verseker. Hierdie pasgemaakte benadering is die sleutel tot die verkryging van die beste

moontlike gas of vloeistof vir daaropvolgendevervaardigingsprosesse.

Deur spesifieke filtrasietegnieke vir verskillende soorte gasse en vloeistowwe te verstaan en te implementeer,

ons kan aansienlikverbeter die doeltreffendheid en doeltreffendheid van ons vervaardigingspogings.

Gasfiltrering

Gasfiltrering is die proses om ongewenste deeltjies en kontaminante uit 'n gasstroom te verwyder. Dit speel

'n belangrike rol in verskeie toepassings soos lug suiwering, industriële gas verwerking, en die beskerming van sensitiewe

toerusting. Hier is 'n paar van die hooftipes gasfiltreringstegnologieë:

1. Meganiese filters:

Hierdie filters vang deeltjies op gebaseer op hul grootte. Hulle gebruik tipies 'n gaas of membraan met porieë wat

is kleiner as die deeltjies wat verwyder moet word. Soos die gas deur die filter gaan, word die deeltjies vasgevang

op die oppervlak van die membraan.

Tipes meganiese filters:

* Diepte filters:

Dit het 'n dik, veselagtige struktuur wat deeltjies binne hul lae vasvang.

Hulle is effektief om groter deeltjies te verwyder, maar kan 'n hoë drukval hê.

* Membraan filters:

Dit het 'n dun, poreuse membraan wat gasmolekules toelaat om deur te gaan terwyl groter deeltjies behou word.

Hulle is tipies meer doeltreffend as dieptefilters en het 'n laer drukval.

2. Adsorpsie Filters:

Hierdie filters gebruik materiale soos geaktiveerde koolstof om molekules vas te vang. Die adsorberende materiaal het 'n groot

oppervlakte met porieë wat gasmolekules aantrek en vashou. Soos die gas deur die filter gaan,

die ongewenste molekules word op die oppervlak van die adsorbens geadsorbeer.

Tipes adsorpsie filters:

* Geaktiveerde koolstof filters:

Dit is die mees algemene tipe adsorpsie filter. Geaktiveerde koolstof is a

hoogs poreuse materiaal wat 'n wye reeks gasse kan adsorbeer.

* Molekulêre sif filters:

Hierdie gebruik seolietmateriaal om spesifieke molekules selektief te adsorbeer.

3. Chemiese filters:

Hierdie filters gebruik reaktiewe materiale om skadelike gasse te neutraliseer. Die chemiese reaksie skakel die

skadelike gas in 'n onskadelike produk wat veilig vrygestel of weggedoen kan word.

Tipes chemiese filters:

* Skropfilters: Dit gebruik 'n vloeibare oplossing om die ongewenste gas te absorbeer en daarmee te reageer.

* Chemisorpsie filters: Dit gebruik vaste materiale om te reageer met en die ongewenste gas te verwyder.

Toepassings van gasfiltrasie:

* Lug suiwering:

Verwydering van stof, allergene en besoedelingstowwe uit binne- en buitelug.

* Industriële gasverwerking:

Skei onsuiwerhede van olie en gas om skoon brandstof te produseer.

* Beskerming van sensitiewe toerusting:

Voorkom dat skadelike deeltjies sensitiewe toerusting binnedring.

* Mediese toepassings:

Voorsiening van skoon lug vir mediese prosedures.

* Omgewingsbeskerming:

Verwydering van besoedelende stowwe uit industriële emissies.

Die keuse van die regte gasfiltreringstegnologie hang af van verskeie faktore, insluitend:

* Die grootte en tipe deeltjies wat verwyder moet word

* Die verlangde vlak van suiwerheid

* Die vloeitempo van die gas

* Die koste en kompleksiteit van die proses

Dit is belangrik om met 'n gekwalifiseerde filtrasiespesialis te konsulteer om die beste tipe filter vir jou te bepaal

spesifieke behoeftes.

Vloeistoffiltrering

Vloeistoffiltrasie is die proses om ongewenste deeltjies en kontaminante uit 'n vloeistofstroom te verwyder.

Dit is noodsaaklik vir verskeie toepassings, insluitend waterbehandeling, chemiese verwerking, en voedsel en

drankproduksie. Hier is 'n paar van die hooftipes vloeistoffiltreringstegnologieë:

1. Oppervlakfilters:

Hierdie filters vang deeltjies op die oppervlak van die filtermedium vas. Hulle gebruik gewoonlik 'n gaas of skerm met

porieë wat kleiner is as die deeltjies wat verwyder moet word. Soos die vloeistof deur die filter gaan, word die deeltjies

op die oppervlak van die skerm vasgevang is.

Tipes oppervlakfilters:

* Skermfilters:

Dit is die eenvoudigste tipe oppervlakfilter. Hulle is gemaak van 'n metaalgaas met openinge

wat groot genoeg is om die vloeistof deur te laat, maar klein genoeg om groot deeltjies vas te vang.

* Patroon filters:

Dit bevat geplooide filtermedia gemaak van papier, lap of ander materiale.

Hulle is beskikbaar in 'n verskeidenheid poriegroottes om verskillende groottes deeltjies te verwyder.

2. Dieptefilters:

Hierdie filters vang deeltjies binne die matriks van die filtermateriaal op. Hulle is tipies gemaak van dik,

veselagtige materiale wat deeltjies binne hul lae vasvang. Diepte filters is effektief vir die verwydering van klein

deeltjies, maar kan 'n hoë drukval hê.

Tipes dieptefilters:

* Diepte filters:Dit is gemaak van materiale soos sellulose, glasvesels of sintetiese vesels.

Hulle is effektief vir die verwydering van 'n wye reeks deeltjiegroottes, insluitend bakterieë en virusse.

* Wondfilters:Dit word gemaak deur 'n veselagtige materiaal om 'n kern te draai.

Hulle is beskikbaar in 'n verskeidenheid groottes en poriegroottes.

3. Membraanfilters:

Hierdie filters gebruik dun membrane met spesifieke poriegroottes om slegs molekules kleiner as die porieë toe te laat

om deur te gaan. Hulle is effektief vir die verwydering van baie klein deeltjies, insluitend bakterieë, virusse,

en opgeloste molekules.

Tipes membraanfilters:

* Mikrofiltrasie:

poriegroottes van 0,1 tot 10 mikron en word gebruik om bakterieë, parasiete en ander groot deeltjies te verwyder.

* Ultrafiltrasie:

poriegroottes van 0,01 tot 0,1 mikron en word gebruik om virusse, proteïene en ander kleiner deeltjies te verwyder.

* Nanofiltrasie:

poriegroottes van 0,001 tot 0,01 mikron en word gebruik om opgeloste molekules soos soute en suikers te verwyder.

* Omgekeerde osmose:

die kleinste poriegroottes van alle membraanfilters (0,0001 mikron) en word gebruik om byna te verwyder

alle opgeloste molekules uit water.

Toepassings van vloeibare filtrasie:

* Waterbehandeling:

Verwydering van onsuiwerhede uit drinkwater, afvalwaterbehandeling.

* Chemiese verwerking:

Skei reaktante, produkte en katalisators tydens chemiese reaksies.

* Voedsel- en drankbedryf:

Verheldering en suiwering van drankies, verwydering van vaste stowwe uit olies,en skei komponente

in voedselverwerking.

* Farmaseutiese produksie:

Sterilisering van medikasie en suiwering van biologiese produkte.

* Olie- en gasverwerking:

Skei water en ander onsuiwerhede van olie en gas.

Die keuse van die regte vloeistoffiltreringstegnologie hang af van verskeie faktore, insluitend:

* Die grootte en tipe deeltjies wat verwyder moet word

* Die verlangde vlak van suiwerheid

* Die vloeitempo van die vloeistof

* Die chemiese verenigbaarheid van die vloeistof en die filtermateriaal

* Die koste en kompleksiteit van die proses

Dit is dus belangrik om met 'n gekwalifiseerde filtrasiespesialis te konsulteer om die beste tipe filter vir jou te bepaal

spesifieke behoeftes.

Spesiale gasse en spesiale vloeistowwe filtrasie

Filtrering van spesiale gasse en vloeistowwe bied unieke uitdagings as gevolg van hul gevaarlike eienskappe,

hoë suiwerheidsvereistes, of komplekse samestellings. Hier is 'n uiteensetting van die uitdagings en

betrokke oplossings:

Uitdagings:

* Korrosiewe of reaktiewe gasse en vloeistowwe:

Dit kan tradisionele filtermateriaal beskadig, wat gespesialiseerde materiale soos Hastelloy of PTFE benodig.

* Hoë suiwerheidsvereistes:

In nywerhede soos farmaseutiese produkte en halfgeleiers kan selfs spoor onsuiwerhede aansienlik

produkkwaliteit beïnvloed.

Om sulke hoë suiwerheidsvlakke te bereik en te handhaaf, vereis streng filtrasiemetodes.

* Komplekse komposisies:

Sommige vloeistowwe het veelvuldige komponente met verskillende groottes en eienskappe,

maak skeiding en filtrasie meer kompleks.

Oplossings:

* Gespesialiseerde materiaal:

Filters gemaak van korrosiebestande materiale soos metaallegerings, polimere soos PTFE (Teflon) of keramiek

kan harde chemikalieë en aggressiewe omgewings weerstaan.

* Streng filtrasiemetodes:

Tegnieke soos multi-stadium filtrasie, ultrafiltrasie en nanofiltrasie kan hoë vlakke van suiwerheid bereik

deur selfs die kleinste deeltjies en kontaminante te verwyder.

* Gevorderde filterontwerpe:

Membraanfilters met presiese poriegroottes of spesiaal ontwerpte patrone kan selektief verwyder

spesifieke komponente gebaseer op hul grootte en eienskappe.

* Prosesbeheer en monitering:

Intydse monitering van druk, vloeitempo en suiwerheidsvlakke help om optimale werkverrigting en

tydige ingryping in geval van enige afwykings.

* Adsorpsie en chemiese filtrasie:

In gevalle waar komplekse skeiding nodig is, addisionele tegnieke soos adsorpsie met geaktiveer

koolstof- of chemiese filters kan gebruik word om spesifieke kontaminante te verwyder.

Gevorderde filtrasietegnologieë:

* Gaschromatografie:

Skei en identifiseer vlugtige komponente in gasmengsels deur 'n kolom gevul met 'n spesiale adsorberende materiaal.

* Hoëprestasie vloeistofchromatografie (HPLC):

Gebruik hoë druk om komponente in vloeistowwe te skei op grond van hul interaksies met 'n stilstaande fase.

* Membraandistillasie:

Gebruik membrane om komponente te skei op grond van hul vlugtigheid, wat energiedoeltreffende skeiding van hoësuiwer vloeistowwe moontlik maak.

* Elektrostatiese neerslag:

Gebruik 'n elektriese veld om deeltjies te laai, wat hulle aantrek om plate te versamel en effektief uit die gasstroom te verwyder.

Voorbeelde van spesiale gasse en vloeistowwe:

* Fluorwaterstofsuur:

Hoogs korrosief, vereis gespesialiseerde PTFE-filters.

* Halfgeleier proses chemikalieë:

Uiters hoë suiwerheid word vereis, wat multi-stadium filtrasie met streng monitering noodsaak.

* Biofarmaseutiese middels:

Sensitief vir onsuiwerhede en vereis gespesialiseerde filters vir suiwering.

* Giftige gasse:

Benodig gespesialiseerde filters en hanteringsprosedures om veiligheid te verseker.

Belangrikheid:

Om spesiale gasse en vloeistowwe effektief te filtreer is noodsaaklik om die veiligheid, kwaliteit en werkverrigting te verseker

van verskeie prosesse oor industrieë heen. Onbehoorlike filtrasie kan lei tot produkbesoedeling,

skade aan toerusting, veiligheidsgevare en omgewingsrisiko's.

Hoë temperatuur en hoë druk gasse filtrasie

Hoë temperatuur en hoë druk (HTHP) gasfiltrasie stel unieke uitdagings as gevolg van die uiterste

toestande wat gespesialiseerde ontwerp- en materiaaloorwegings vereis.

Hier is 'n uiteensetting van die sleutelaspekte:

Ontwerpoorwegings:

* Drukweerstand:

Filterbehuisings en -elemente moet aansienlike druk weerstaan sonder vervorming of breuk.

* Temperatuurverdraagsaamheid:

Materiale moet hul sterkte en integriteit by hoë temperature behou sonder om te smelt of af te breek.

* Korrosie weerstand:

Die filterkomponente moet bestand wees teen korrosie van die spesifieke gas wat gefiltreer word.

* Vloeidoeltreffendheid:

Die ontwerp moet drukval minimaliseer terwyl hoë filtrasiedoeltreffendheid gehandhaaf word.

* Skoonmaakbaarheid en regenerasie:

Sommige filters vereis skoonmaak of regenerasie om werkverrigting te handhaaf, en die ontwerp moet hierdie prosesse akkommodeer.

Materiële oorwegings:

* Metaallegerings:

Vlekvrye staal, Hastelloy en Inconel is algemene keuses as gevolg van hul hoë sterkte, temperatuurweerstand en korrosiebestandheid.

* Keramiek:

Alumina, sirkoniumoxide en silikonkarbied is ideaal vir uiters hoë temperature en bied uitstekende chemiese weerstand.

* Glasvesels:

Borosilikaatglasvesels bied hoë temperatuurweerstand en goeie filtrasiedoeltreffendheid.

* Spesiale polimere:

PTFE en ander hoë-prestasie polimere kan gebruik word vir spesifieke toepassings wat chemiese weerstand en buigsaamheid vereis.

Tegnologiese innovasies:

Verskeie innoverende tegnologieë het na vore gekom om die uitdagings van HTHP-gasfiltrasie aan te spreek:

* Keramiese filterelemente:

Dit bied hoë temperatuurweerstand (tot 1800°C) en kan ontwerp word met spesifieke poriegroottes

om die gewenste filtrasieprestasie te bereik.

Gemaak van poreuse metaalpoeiers, bied hierdie filters hoë sterkte, goeie temperatuurweerstand,

en kan doeltreffend skoongemaak en regenereer word.

* Selfreinigende filters:

Dit bevat meganismes soos terugpulsing of omgekeerde vloei om opgehoopte outomaties te verwyder

kontaminante, wat instandhoudingsvereistes verminder.

* Membraan filters:

Hoë-temperatuurbestande membrane met presiese porieë kan gebruik word vir hoë doeltreffendheid

filtrasie van spesifieke gaskomponente.

Voorbeelde van HTHP-filters:

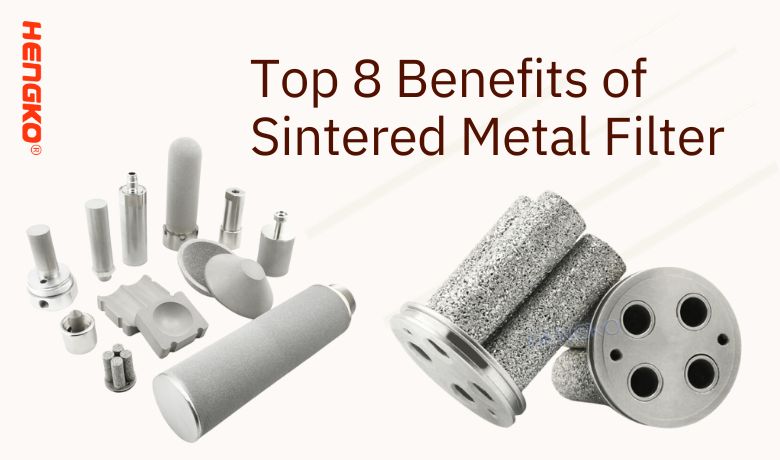

- Gesinterde metaal filters:

- Keramiese filterelemente:

- Hoë temperatuur membraan filters:

Aansoeke:

HTHP-gasfiltrasie is van kardinale belang in verskeie industrieë:

* Kragopwekking:

Verwydering van deeltjies uit gasturbine-inlaatlug om die turbines te beskerm en doeltreffendheid te verbeter.

* Chemiese verwerking:

Filtreer warm gasse en dampe in chemiese reaksies om onsuiwerhede te verwyder en produkkwaliteit te verseker.

* Petrochemiese industrie:

Skei komponente in gasstrome van raffinerings- en verwerkingsbedrywighede.

* Staal- en metaalbedryf:

Filtreer warm rookgasse uit oonde en verbrandingsoonde om lugbesoedeling te beheer.

* Ruimtevaart:

Beskerm sensitiewe toerusting teen stof en kontaminante in hoë-temperatuur omgewings.

Gevolgtrekking:

Hoë temperatuur en hoë druk gas filtrasie vereis noukeurige ontwerp en keuse van

materiaal om veilige en doeltreffende werking te verseker.

Deur die uitdagings te verstaan en gevorderde tegnologie te gebruik, kan nywerhede effektief

filter HTHP gasse vir verskeie toepassings,by te dra tot verbeterde prestasie, omgewing

beskerming en operasionele veiligheid.

Hoë temperatuur en hoë druk vloeistowwe filtrasie

Hoë temperatuur en hoë druk (HTHP) vloeistowwe bied unieke uitdagings vir filtrasie a.g.v

die uiterste toestande wat die proses aansienlik kan beïnvloed.

Hier is 'n uiteensetting van die belangrikste probleme en oplossings:

Uitdagings:

* Viskositeit veranderinge:

Soos die temperatuur toeneem, neem die viskositeit van vloeistowwe af, wat dit makliker maak vir sommige kontaminante

deur die filter te gaan.

* Termiese uitbreiding:

Beide die vloeistof en die filterkomponente sit teen verskillende tempo's uit as gevolg van temperatuurveranderinge, moontlik

wat die filtrasieprestasie beïnvloed en lekkasies veroorsaak.

* Druk effekte:

Hoë druk kan die filtermedia kompakteer, wat die porositeit en filtrasiedoeltreffendheid daarvan verminder. Daarbenewens,

dit kan spanning op die filterhuis en seëls veroorsaak, wat tot potensiële mislukkings lei.

* Chemiese verenigbaarheid:

Die hoë temperature en druk kan die chemiese reaktiwiteit van die vloeistof verhoog, wat spesiale vereis

materiaal vir die filter om sy integriteit te verseker en besoedeling te voorkom.

* Korrosie:

Die kombinasie van hoë temperatuur, druk en potensieel korrosiewe vloeistowwe kan die korrosie versnel

van filterkomponente, wat hul lewensduur verminder en hul werkverrigting benadeel.

Oplossings en tegnieke:

Om hierdie uitdagings te oorkom, word verskeie oplossings en tegnieke in HTHP-vloeistoffiltrasie gebruik:

* Gespesialiseerde filtermedia:

Hoëtemperatuurbestande materiale soos gaas van vlekvrye staal, gesinterde metaalpoeier en keramiek

vesels word gebruik om die uiterste toestande te weerstaan.

* Multi-stadium filtrasie:

Die implementering van veelvuldige filters met verskillende poriegroottes kan verskeie deeltjiegroottes aanspreek en bereik

hoë algehele doeltreffendheid.

* Temperatuurbeheer:

Die handhawing van 'n stabiele temperatuur regdeur die filtrasieproses help om die effekte van termiese te versag

uitbreiding en viskositeit veranderinge.

* Drukbestande omhulsels:

Robuuste omhulsels gemaak van hoë-sterkte materiale soos vlekvrye staal of titanium is ontwerp om

weerstaan die hoë druk en voorkom lekkasies.

* Chemies-weerstandige seëls:

Spesiale seëls gemaak van materiale soos Teflon of Viton word gebruik om verenigbaarheid met die te verseker

spesifieke vloeistof en voorkom lekkasies selfs by hoë temperature en druk.

* Selfreinigende filters:

Dit bevat meganismes soos terugpulsing of omgekeerde vloei om opgehoopte kontaminante te verwyder

outomaties, wat instandhoudingsvereistes verminder en konsekwente werkverrigting verseker.

Voorbeelde van HTHP-vloeistoffilters:

* Gesinterde metaal filters:

* Keramiese filterelemente:

* Metaal gaas filters:

* Hoë temperatuur membraan filters:

Aansoeke:

HTHP vloeistoffiltrasie speel 'n belangrike rol in verskeie industrieë:

* Chemiese verwerking:

Skei komponente in chemiese reaksies, filter vaste stowwe en onsuiwerhede uit.

* Petrochemiese industrie:

Verwerking van ru-olie en aardgas, filtreer kontaminante uit voor verdere verwerking.

* Kragopwekking:

Filtreer stoom en water in ketels en turbines om doeltreffendheid te verbeter en skade aan toerusting te voorkom.

* Staal- en metaalbedryf:

Filtreer gesmelte metale en legerings om onsuiwerhede te verwyder en gewenste eienskappe te bereik.

* Voedsel- en drankbedryf:

Sterilisering van vloeistowwe en verwydering van kontaminante om produkveiligheid en kwaliteit te verseker.

Gevolgtrekking:

Om hoëtemperatuur- en hoëdrukvloeistowwe te filtreer vereis gespesialiseerde tegnologie en versigtig

oorweging van die uiterste toestande betrokke. Deur die toepaslike oplossings en tegnieke te implementeer,

HTHP-filtrasie kan effektief in verskeie nywerhede uitgevoer word, wat produkkwaliteit, veiligheid en

operasionele doeltreffendheid.

En aan die einde lys ons 'n paar spesiale gas- en vloeistofbehoeftes om filtrasie te maak

Spesiale gasse en vloeistowwe wat filtrasie benodig in industriële vervaardiging

Spesiale gasse:

* Fluorwaterstofsuur (HF):

Hoogs korrosief vir die meeste materiale, vereis gespesialiseerde filters gemaak van Teflon (PTFE) of ander

weerstandbiedende polimere.

* Silaan (SiH4):

Hoogs vlambaar en pirofories, wat spesiale hanteringsprosedures en filters vereis wat ontwerp is vir

veilige werking.

* Chloor (Cl2):

Giftig en korrosief, vereis spesiale materiale soos Hastelloy of Inconel vir filters en hanteringstoerusting.

* Ammoniak (NH3):

Giftig en korrosief, vereis filters gemaak van vlekvrye staal of ander weerstandbiedende materiale.

* Waterstofsulfied (H2S):

Hoogs giftig en vlambaar, wat spesiale filters en veiligheidsmaatreëls vereis.

* Swaweldioksied (SO2):

Korrosief en giftig, vereis filters gemaak van vlekvrye staal of ander weerstandbiedende materiale.

Spesiale vloeistowwe:

* Hoë-suiwer chemikalieë:

Word gebruik in halfgeleier- en farmaseutiese industrieë, wat uiters hoë suiwerheidsvlakke vereis en

gespesialiseerde filters soos membraanfilters of multi-stadium filtrasiestelsels.

* Biofarmaseutiese middels:

Sensitief vir onsuiwerhede en vereis spesiale filters wat ontwerp is vir suiwering en die versekering van kwaliteit van die produk.

* Gesmelte metale en legerings:

Hoë temperature en potensiaal vir stolling vereis gespesialiseerde filters gemaak van vuurvaste materiale soos

keramiek of hoë-temperatuur legerings.

* Gesmelte soute:

Hoogs korrosief en benodig spesiale materiale soos Hastelloy of Inconel vir filters en hanteringstoerusting.

* Mis en pasta:

Hoë viskositeit en skurende aard vereis spesifieke filterontwerpe en -materiale om doeltreffende filtrasie te verseker

en voorkom verstopping.

* Giftige en gevaarlike vloeistowwe:

Vereis spesiale hanteringsprosedures en filters wat ontwerp is om lekkasies en blootstelling aan skadelike stowwe te voorkom.

Let wel:

Hierdie is nie 'n volledige lys nie, en die spesifieke tipe spesiale gas of vloeistof wat filtrasie benodig sal afhang van

die spesifieke industriële vervaardigingsproses.

Het jy 'n spesiale gas- of vloeistoffiltrasieprojek?

HENGKO verstaan dat elke filtrasie-uitdaging uniek is, veral wanneer dit kom by spesiale hantering

gasse en vloeistowwe. Ons kundigheid om filters aan te pas om aan spesifieke behoeftes te voldoen, onderskei ons in die bedryf.

As jy gespesialiseerde filtrasie-oplossings nodig het, is ons hier om te help. Of dit nou vir 'n unieke toepassing is

of 'n uitdagende omgewing, ons span is toegerus om filters te ontwerp en te vervaardig wat aan jou voldoen

presiese vereistes.

Moenie toelaat dat filtrasie-uitdagings jou vertraag nie. Reik uit na ons vir OEM (Oorspronklike Toerusting Vervaardiger)

dienste wat aangepas is vir jou projek se spesifieke behoeftes.

Kontak ons vandag byka@hengko.com om jou projek te bespreek en hoe ons kan help om jou idees tot werklikheid te bring.

Ons is daartoe verbind om hoë kwaliteit, pasgemaakte filtrasie te verskafoplossings wat jou help om optimale resultate te bereik.

Postyd: Des-08-2023