12 tipes filtrasietegnieke vir verskillende nywerhede

Filtrasie is 'n tegniek wat gebruik word om vaste deeltjies van 'n vloeistof (vloeistof of gas) te skei deur die vloeistof deur 'n medium te laat beweeg wat die vaste deeltjies behou. Afhangende van die aard vandie vloeistof en die vaste stof, die grootte van die deeltjies, die doel van die filtrasie, en ander faktore, word verskillende filtrasietegnieke aangewend. Hier lys ons 12 soorte hooftipes filtrasietegnieke wat algemeen in verskillende nywerhede gebruik word, hoop dit kan nuttig wees vir meer besonderhede oor filtrasie.

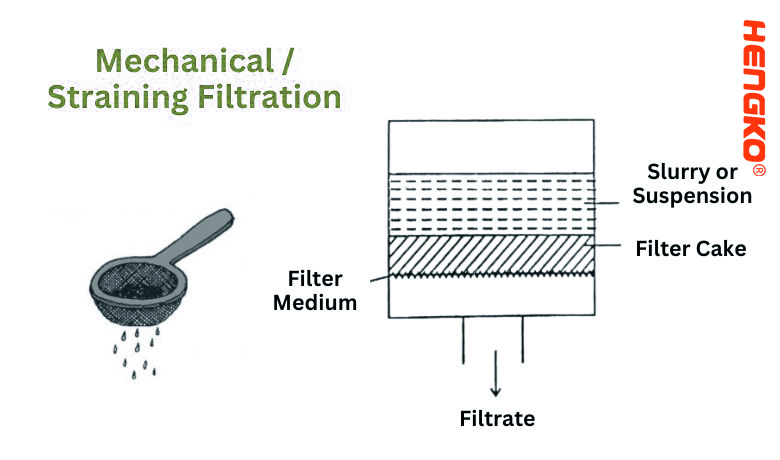

1. Meganiese / Sygfiltrasie:

Meganiese/verspanningsfiltrasie is een van die eenvoudigste en mees reguit filtrasiemetodes. In sy kern behels dit om 'n vloeistof (óf vloeistof of gas) deur 'n versperring of medium te laat beweeg wat deeltjies groter as 'n sekere grootte stop of vang, terwyl die vloeistof toegelaat word om deur te gaan.

1.) Sleutel kenmerke:

* Filtermedium: Die filtermedium het tipies klein openinge of porieë waarvan die grootte bepaal watter deeltjies vasgevang sal word en watter sal deurvloei. Die medium kan gemaak word van verskeie materiale, insluitend materiaal, metale of plastiek.

* Deeltjiegrootte: Meganiese filtrasie is hoofsaaklik gemoeid met deeltjiegrootte. As 'n deeltjie groter is as die poriegrootte van die filtermedium, word dit vasgevang of uitgespan.

* Vloeipatroon: In die meeste meganiese filtrasie-opstellings vloei die vloeistof loodreg op die filtermedium.

2.) Algemene toepassings:

*Huishoudelike waterfilters:Basiese waterfilters wat sedimente en groter kontaminante verwyder maak staat op meganiese filtrasie.

*Koffie brou:'n Koffiefilter dien as 'n meganiese filter, wat die vloeibare koffie toelaat om deur te gaan terwyl die soliede koffiegronde behou word.

*Swembaddens:Swembadfilters gebruik dikwels 'n gaas of skerm om groter puin soos blare en insekte vas te vang.

*Industriële prosesse:Baie vervaardigingsprosesse vereis die verwydering van groter deeltjies uit vloeistowwe, en meganiese filters word gereeld gebruik.

*Lugfilters in HVAC-stelsels:Hierdie filters vang groter lugdeeltjies soos stof, stuifmeel en sommige mikrobes vas.

3.) Voordele:

*Eenvoud:Meganiese filtrasie is maklik om te verstaan, te implementeer en in stand te hou.

*Veelsydigheid:Deur die materiaal en poriegrootte van die filtermedium te verander, kan meganiese filtrasie aangepas word vir 'n wye reeks toepassings.

*Koste-effektief:Weens die eenvoud daarvan is die aanvanklike en onderhoudskoste dikwels laer as vir meer komplekse filtrasiestelsels.

4.) Beperkings:

*Verstopping:Met verloop van tyd, soos meer en meer deeltjies vasgevang word, kan die filter verstop raak, wat die doeltreffendheid daarvan verminder en skoonmaak of vervanging vereis.

*Beperk tot groter deeltjies:Meganiese filtrasie is nie effektief om baie klein deeltjies, opgeloste stowwe of sekere mikroörganismes te verwyder nie.

*Onderhoud:Gereelde kontrolering en vervanging of skoonmaak van die filtermedium is noodsaaklik om doeltreffendheid te handhaaf.

Ten slotte, meganiese of spanningsfiltrasie is 'n basiese metode van skeiding gebaseer op deeltjiegrootte. Alhoewel dit dalk nie geskik is vir toepassings wat die verwydering van baie klein deeltjies of opgeloste stowwe vereis nie, is dit 'n betroubare en doeltreffende metode vir baie alledaagse en industriële toepassings.

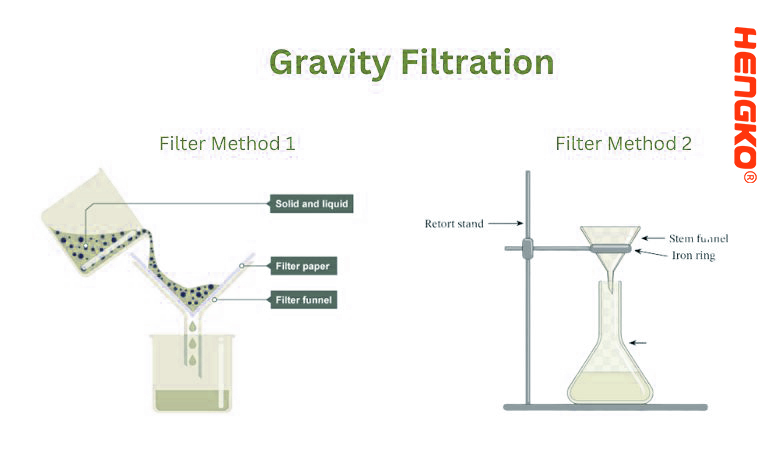

2. Swaartekragfiltrasie:

Swaartekragfiltrasie is 'n tegniek wat hoofsaaklik in die laboratorium gebruik word om 'n vaste stof van 'n vloeistof te skei deur die swaartekrag te gebruik. Hierdie metode is geskik wanneer die vaste stof onoplosbaar is in die vloeistof of wanneer jy onsuiwerhede uit 'n vloeistof wil verwyder.

1.) Proses:

* ’n Sirkelvormige filtreerpapier, gewoonlik van sellulose gemaak, word gevou en in ’n tregter geplaas.

* Die mengsel van vastestof en vloeistof word op die filtreerpapier gegooi.

* Onder die invloed van swaartekrag gaan die vloeistof deur die porieë van die filtreerpapier en word daar onder opgevang, terwyl die vaste stof op die papier bly.

2.) Sleutel kenmerke:

* Filtermedium:Tipies word 'n kwalitatiewe filtreerpapier gebruik. Die keuse van filtreerpapier hang af van die grootte van die deeltjies wat geskei moet word en die tempo van filtrasie wat benodig word.

* Toerusting:'n Eenvoudige glas of plastiek tregter word dikwels gebruik. Die tregter word op 'n ringstaander bo 'n fles of beker geplaas om die filtraat te versamel

(die vloeistof wat deur die filter gegaan het).

* Geen eksterne druk:Anders as vakuumfiltrasie, waar 'n eksterne drukverskil die proses versnel, berus swaartekragfiltrasie uitsluitlik op gravitasiekrag. Dit beteken dit is oor die algemeen stadiger as ander metodes soos vakuum of sentrifugale filtrasie.

3) Algemene toepassings:

* Laboratorium skeidings:

Swaartekragfiltrasie is 'n algemene tegniek in chemie-laboratoriums vir eenvoudige skeidings of om onsuiwerhede uit oplossings te verwyder.

* Tee maak:Die proses om tee te maak met 'n teesakkie is in wese 'n vorm van swaartekragfiltrasie,

waar die vloeibare tee deur die sak gaan (wat as die filtermedium optree), wat die soliede teeblare agterlaat.

4.) Voordele:

* Eenvoud:Dit is 'n eenvoudige metode wat minimale toerusting vereis, wat dit toeganklik en maklik maak om te verstaan.

* Geen behoefte aan elektrisiteit nie: Aangesien dit nie op eksterne druk of masjinerie staatmaak nie, kan swaartekragfiltrasie sonder enige kragbronne gedoen word.

* Veiligheid:Met geen drukopbou nie, is daar 'n verminderde risiko van ongelukke in vergelyking met drukstelsels.

5.) Beperkings:

* Spoed:Swaartekragfiltrasie kan stadig wees, veral wanneer mengsels met fyn deeltjies of hoë vastestofinhoud gefiltreer word.

* Nie ideaal vir baie fyn deeltjies nie:Uiters klein deeltjies kan deur die filtreerpapier beweeg of dit vinnig laat verstop.

* Beperkte kapasiteit:As gevolg van sy afhanklikheid van eenvoudige tregters en filtreerpapiere, is dit nie geskik vir grootskaalse industriële prosesse nie.

Samevattend is swaartekragfiltrasie 'n eenvoudige en reguit metode om vaste stowwe van vloeistowwe te skei. Alhoewel dit dalk nie die vinnigste of doeltreffendste metode vir alle scenario's is nie, maak die gebruiksgemak en minimale toerustingvereistes dit 'n stapelvoedsel in baie laboratoriumomgewings.

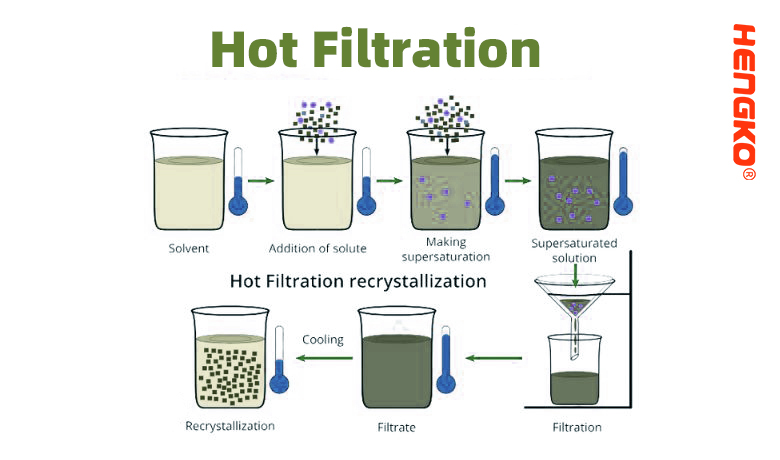

3. Warm filtrasie

Warmfiltrasie is 'n laboratoriumtegniek wat gebruik word om onoplosbare onsuiwerhede van 'n warm versadigde oplossing te skei voordat dit afkoel en kristalliseer. Die hoofdoel is om die onsuiwerhede wat moontlik teenwoordig is te verwyder, om te verseker dat hulle nie in die verlangde kristalle opgeneem word tydens afkoeling nie.

1.) Prosedure:

* Verhitting:Die oplossing wat die verlangde opgeloste stof en onsuiwerhede bevat, word eers verhit om die opgeloste stof heeltemal op te los.

* Die opstel van die apparaat:'n Filtertregter, verkieslik een van glas, word op 'n fles of beker geplaas. 'n Stuk filtreerpapier word binne-in die tregter geplaas. Om voortydige kristallisasie van die opgeloste stof tydens filtrasie te voorkom, word die tregter dikwels met 'n stoombad of 'n verwarmingsmantel verhit.

* Oordrag:Die warm oplossing word in die tregter gegooi, sodat die vloeistofgedeelte (filtraat) deur die filtreerpapier kan gaan en in die fles of beker hieronder versamel.

* Vang onsuiwerhede:Onoplosbare onsuiwerhede word op die filtreerpapier agtergelaat.

2.) Sleutelpunte:

* Behou temperatuur:Dit is van kardinale belang om alles warm te hou tydens die proses.

Enige daling in temperatuur kan daartoe lei dat die gewenste opgeloste stof saam met die onsuiwerhede op die filtreerpapier kristalliseer.

* Geriffelde filterpapier:Dikwels word die filtreerpapier op 'n spesifieke manier gegroef of gevou om sy oppervlak te vergroot, wat vinniger filtrasie bevorder.

* Stoombad of Warmwaterbad:Dit word algemeen gebruik om die tregter en die oplossing warm te hou, wat die risiko van kristallisasie verminder.

3.) Voordele:

* Doeltreffendheid:Maak voorsiening vir die verwydering van onsuiwerhede uit 'n oplossing voor kristallisasie, wat suiwer kristalle verseker.

* Duidelikheid:Help met die verkryging van 'n duidelike filtraat sonder onoplosbare kontaminante.

4.) Beperkings:

* Hitte stabiliteit:Nie alle verbindings is stabiel by verhoogde temperature nie, wat die gebruik van warm filtrasie vir sommige sensitiewe verbindings kan beperk.

* Veiligheidskwessies:Die hantering van warm oplossings verhoog die risiko van brandwonde en vereis ekstra voorsorgmaatreëls.

* Toerusting sensitiwiteit:Spesiale aandag moet aan die glasware gegee word aangesien vinnige temperatuurveranderinge dit kan laat kraak.

Ter opsomming, warm filtrasie is 'n tegniek wat spesifiek ontwerp is vir die skeiding van onsuiwerhede uit 'n warm oplossing, om te verseker dat die resulterende kristalle by afkoeling so suiwer as moontlik is. Behoorlike tegnieke en veiligheidsmaatreëls is noodsaaklik vir effektiewe en veilige resultate.

4. Koue filtrasie

Kouefiltrering is 'n metode wat hoofsaaklik in die laboratorium gebruik word om stowwe te skei of te suiwer. Soos die naam aandui, behels koue filtrasie die afkoeling van die oplossing, gewoonlik om die skeiding van ongewenste materiale te bevorder.

1. Prosedure:

* Verkoeling van die oplossing:Die oplossing word afgekoel, dikwels in 'n ysbad of 'n yskas. Hierdie verkoelingsproses sal veroorsaak dat ongewenste stowwe (dikwels onsuiwerhede) wat minder oplosbaar is by lae temperature uit die oplossing kristalliseer.

* Die opstel van die apparaat:Net soos in ander filtrasietegnieke, word 'n filtertregter bo-op 'n ontvanghouer (soos 'n fles of beker) geplaas. 'n Filtreerpapier is binne-in die tregter geplaas.

* Filtreer:Die koue oplossing word in die tregter gegooi. Die vaste onsuiwerhede, wat as gevolg van die verlaagde temperatuur gekristalliseer het, word op die filtreerpapier vasgevang. Die gesuiwerde oplossing, bekend as die filtraat, versamel in die houer hieronder.

Sleutelpunte:

* Doel:Koue filtrasie word hoofsaaklik gebruik om onsuiwerhede of ongewenste stowwe te verwyder wat onoplosbaar of minder oplosbaar word by verlaagde temperature.

* Neerslag:Die tegniek kan in tandem met neerslagreaksies gebruik word, waar 'n neerslag by afkoeling vorm.

* Oplosbaarheid:Koue filtrasie trek voordeel uit die verminderde oplosbaarheid van sommige verbindings by laer temperature.

Voordele:

* Reinheid:Dit bied 'n manier om die suiwerheid van 'n oplossing te verbeter deur ongewenste komponente wat uitkristalliseer tydens afkoeling te verwyder.

* Selektiewe skeiding:Aangesien slegs sekere verbindings by spesifieke temperature sal presipiteer of kristalliseer, kan koue filtrasie vir selektiewe skeidings gebruik word.

Beperkings:

* Onvolledige skeiding:Nie alle onsuiwerhede kristalliseer of presipiteer tydens afkoeling nie, so sommige kontaminante kan steeds in die filtraat agterbly.

* Risiko om gewenste verbinding te verloor:As die verbinding van belang ook verminderde oplosbaarheid by laer temperature het, kan dit saam met die onsuiwerhede uitkristalliseer.

* Tydrowend:Afhangende van die stof, kan dit tydrowend wees om die verlangde lae temperatuur te bereik en onsuiwerhede toe te laat om te kristalliseer.

Samevattend, koue filtrasie is 'n gespesialiseerde tegniek wat gebruik maak van temperatuurveranderinge om skeiding te bewerkstellig. Die metode is veral nuttig wanneer dit bekend is dat sekere onsuiwerhede of komponente by laer temperature kristalliseer of presipiteer, wat hul skeiding van die hoofoplossing moontlik maak. Soos met alle tegnieke, is die begrip van die eienskappe van die betrokke stowwe noodsaaklik vir effektiewe resultate.

5. Vakuumfiltrering:

Vakuumfiltrasie is 'n vinnige filtrasietegniek wat gebruik word om vaste stowwe van vloeistowwe te skei. Deur 'n vakuum op die stelsel toe te pas, word die vloeistof deur die filter getrek, wat die vaste oorblyfsels agterlaat. Dit is veral nuttig om groot hoeveelhede residu te skei of wanneer die filtraat 'n viskose of stadigbewegende vloeistof is.

1.) Prosedure:

* Die opstel van die apparaat:'n Büchner-tregter (of 'n soortgelyke tregter wat ontwerp is vir vakuumfiltrasie) word bo-op 'n fles geplaas, wat dikwels 'n filterfles of Büchner-fles genoem word. Die fles is aan 'n vakuumbron gekoppel. 'n Stuk filtreerpapier of 'ngesinterdglasskyf word binne die tregter geplaas om as die filtermedium op te tree.

* Toepassing van vakuum:Die vakuumbron word aangeskakel, wat die druk binne-in die fles verminder.

* Filtreer:Die vloeistofmengsel word op die filter gegooi. Die verminderde druk in die fles trek die vloeistof (filtraat) deur die filtermedium en laat die vaste deeltjies (residu) bo-op.

2.) Sleutelpunte:

* Spoed:Die toepassing van 'n vakuum versnel die filtrasieproses aansienlik in vergelyking met swaartekrag-gedrewe filtrasie.

* Seël:’n Goeie seël tussen die tregter en fles is noodsaaklik om die vakuum te handhaaf. Dikwels word hierdie seël verkry met behulp van 'n rubber- of silikoonstop.

* Veiligheid:Wanneer glasapparaat onder vakuum gebruik word, is daar 'n risiko van inploffing. Dit is noodsaaklik om te verseker dat alle glasware vry is van krake of

defekte en om die opstelling te beskerm waar moontlik.

3.) Voordele:

* Doeltreffendheid:Vakuumfiltrasie is baie vinniger as eenvoudige swaartekragfiltrasie.

* Veelsydigheid:Dit kan gebruik word met 'n wye reeks oplossings en suspensies, insluitend dié wat hoogs viskeus is of 'n groot hoeveelheid vaste residue het.

* Skaalbaarheid:Geskik vir beide kleinskaalse laboratoriumprosedures en groter industriële prosesse.

4.) Beperkings:

* Toerustingvereistes:Vereis bykomende toerusting, insluitend 'n vakuumbron en gespesialiseerde tregters.

* Risiko van verstopping:As die vaste deeltjies baie fyn is, kan hulle die filtermedium verstop, wat die filtrasieproses vertraag of stop.

* Veiligheidskwessies:Die gebruik van 'n vakuum met glasware stel risiko's van inploffing in, wat behoorlike veiligheidsmaatreëls noodsaak.

Samevattend is vakuumfiltrasie 'n kragtige en doeltreffende metode om vaste stowwe van vloeistowwe te skei, veral in scenario's waar vinnige filtrasie wenslik is of wanneer oplossings hanteer word wat stadig is om te filtreer onder die krag van swaartekrag alleen. Behoorlike opstelling, toerustingkontrole en veiligheidsmaatreëls is noodsaaklik om suksesvolle en veilige resultate te verseker.

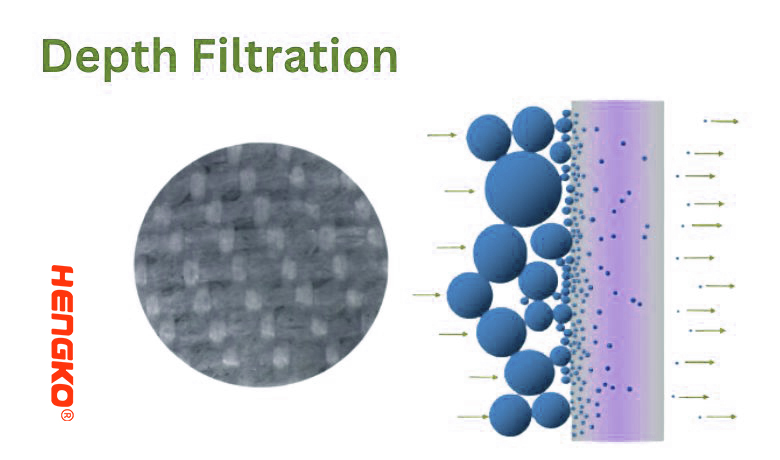

6. Dieptefiltrering:

Dieptefiltrasie is 'n filtrasiemetode waarin deeltjies binne die dikte (of "diepte") van die filtermedium vasgevang word, eerder as net op die oppervlak. Die filtermedium in diepte filtrasie is tipies 'n dik, poreuse materiaal wat deeltjies regdeur sy struktuur vasvang.

1.) Meganisme:

* Direkte onderskepping: Deeltjies word direk deur die filtermedium vasgevang soos hulle daarmee in aanraking kom.

* Adsorpsie: Deeltjies kleef aan die filtermedium as gevolg van van der Waals-kragte en ander aantreklike interaksies.

* Diffusie: Klein deeltjies beweeg wisselvallig as gevolg van Brownse beweging en word uiteindelik in die filtermedium vasgevang.

2.) Materiaal:

Algemene materiale wat in dieptefiltrasie gebruik word, sluit in:

* Sellulose

* Diatomeeënaarde

* Perliet

* Polimeriese harse

3.) Prosedure:

* Voorbereiding:Die dieptefilter is op 'n manier opgestel wat die vloeistof of gas dwing om deur sy hele dikte te gaan.

* Filtreer:Soos die vloeistof deur die filtermedium vloei, word deeltjies dwarsdeur die diepte van die filter vasgevang, nie net op die oppervlak nie.

* Vervanging / Skoonmaak:Sodra die filtermedium versadig raak of die vloeitempo aansienlik daal, moet dit vervang of skoongemaak word.

4.) Sleutelpunte:

* Veelsydigheid:Dieptefilters kan gebruik word om 'n wye reeks deeltjiegroottes te filtreer, van relatief groot deeltjies tot baie fyn.

* Gradiëntstruktuur:Sommige dieptefilters het 'n gradiëntstruktuur, wat beteken dat die poriegrootte van die inlaat tot by die uitlaatkant verskil. Hierdie ontwerp maak voorsiening vir meer doeltreffende deeltjievanging aangesien groter deeltjies naby die inlaat vasgevang word terwyl fyner deeltjies dieper binne die filter vasgevang word.

5.) Voordele:

* Hoë vuilhouvermoë:Dieptefilters kan 'n aansienlike hoeveelheid deeltjies hou as gevolg van die volume van die filtermateriaal.

* Verdraagsaamheid teenoor verskillende deeltjiegroottes:Hulle kan vloeistowwe met 'n wye reeks deeltjiegroottes hanteer.

* Verminderde oppervlakverstopping:Aangesien deeltjies regdeur die filtermedium vasgevang word, is dieptefilters geneig om minder oppervlakverstopping te ervaar in vergelyking met oppervlakfilters.

6.) Beperkings:

* Vervangingsfrekwensie:Afhangende van die aard van die vloeistof en die hoeveelheid deeltjies, kan dieptefilters versadig raak en vervang moet word.

* Nie altyd regenereerbaar nie:Sommige dieptefilters, veral dié wat van veselagtige materiale gemaak word, kan dalk nie maklik skoongemaak en geregenereer word nie.

* Drukval:Die dik aard van dieptefilters kan lei tot 'n hoër drukval oor die filter, veral as dit begin vul met deeltjies.

Samevattend is dieptefiltrasie 'n metode wat gebruik word om deeltjies binne die struktuur van 'n filtermedium vas te vang, eerder as net op die oppervlak. Hierdie metode is veral nuttig vir vloeistowwe met 'n wye reeks deeltjiegroottes of wanneer 'n hoë vuilhouvermoë vereis word. Behoorlike keuse van filtermateriaal en instandhouding is van kardinale belang vir optimale werkverrigting.

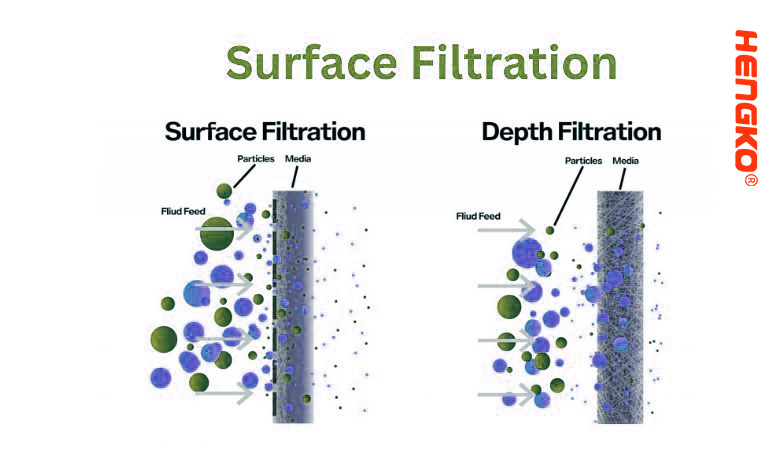

7. Oppervlakfiltrering:

Oppervlakfiltrasie is 'n metode waarin deeltjies op die oppervlak van die filtermedium gevang word eerder as binne die diepte daarvan. In hierdie tipe filtrasie dien die filtermedium as 'n sif, wat kleiner deeltjies toelaat om deur te gaan terwyl groter deeltjies op sy oppervlak behoue bly.

1.) Meganisme:

* Sif retensie:Deeltjies groter as die poriegrootte van die filtermedium word op die oppervlak behou, baie soos hoe 'n sif werk.

* Adsorpsie:Sommige deeltjies kan as gevolg van verskeie kragte aan die oppervlak van die filter kleef, selfs al is hulle kleiner as die poriegrootte.

2.) Materiaal:

Algemene materiale wat in oppervlakfiltrasie gebruik word, sluit in:

* Geweefde of nie-geweefde materiaal

* Membrane met gedefinieerde poriegroottes

* Metaalskerms

3.) Prosedure:

* Voorbereiding:Die oppervlakfilter is so geposisioneer dat die vloeistof wat gefiltreer moet word oor of daardeur vloei.

* Filtreer:Soos die vloeistof oor die filtermedium beweeg, word deeltjies op sy oppervlak vasgevang.

* Skoonmaak/Vervanging:Met verloop van tyd, soos meer deeltjies ophoop, kan die filter verstop raak en moet dit skoongemaak of vervang word.

4.) Sleutelpunte:

* Gedefinieerde poriegrootte:Oppervlakfilters het dikwels 'n meer presies gedefinieerde poriegrootte in vergelyking met dieptefilters, wat voorsiening maak vir spesifieke grootte-gebaseerde skeidings.

* Verblinding/verstopping:Oppervlakfilters is meer geneig om te verblind of te verstop aangesien deeltjies nie deur die filter versprei word nie, maar op die oppervlak daarvan ophoop.

5.) Voordele:

* Duidelike afsnypunt:Gegewe die gedefinieerde poriegroottes, kan oppervlakfilters 'n duidelike afsnypunt bied, wat hulle effektief maak vir toepassings waar grootte-uitsluiting van kardinale belang is.

* Herbruikbaarheid:Baie oppervlakfilters, veral dié wat van duursame materiale soos metaal gemaak is, kan verskeie kere skoongemaak en hergebruik word.

* Voorspelbaarheid:As gevolg van hul gedefinieerde poriegrootte, bied oppervlakfilters meer voorspelbare werkverrigting in grootte-gebaseerde skeidings.

6.) Beperkings:

* Verstopping:Oppervlakfilters kan vinniger verstop raak as dieptefilters, veral in scenario's met hoë partikellading.

* Drukval:Soos die filteroppervlak met deeltjies gelaai word, kan die drukval oor die filter aansienlik toeneem.

* Minder verdraagsaamheid teenoor verskillende deeltjiegroottes:Anders as dieptefilters, wat 'n wye reeks deeltjiegroottes kan akkommodeer, is oppervlakfilters meer selektief en is dit dalk nie geskik vir vloeistowwe met 'n wye deeltjiegrootteverspreiding nie.

Ter opsomming behels oppervlakfiltrasie die retensie van deeltjies op die oppervlak van 'n filtermedium. Dit bied presiese grootte-gebaseerde skeidings, maar is meer vatbaar vir verstopping as dieptefiltrering. Die keuse tussen oppervlak- en dieptefiltrasie hang grootliks af van die spesifieke vereistes van die toepassing, die aard van die vloeistof wat gefiltreer word, en die kenmerke van die deeltjielading.

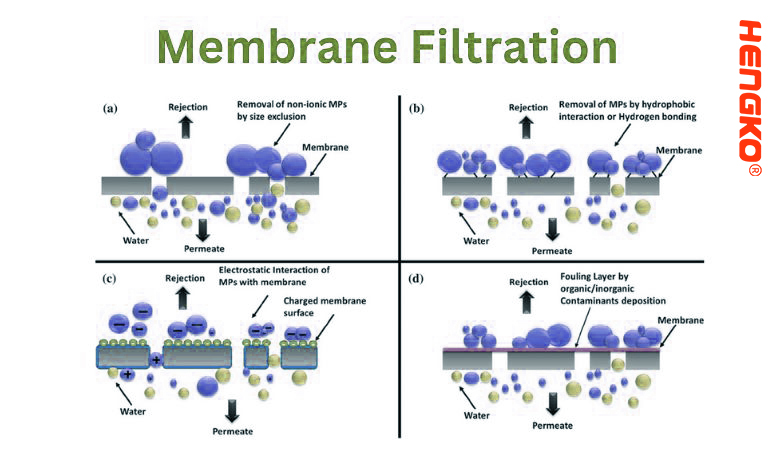

8. Membraanfiltrering:

Membraanfiltrasie is 'n tegniek wat deeltjies, insluitend mikroörganismes en opgeloste stowwe, van 'n vloeistof skei deur dit deur 'n semi-deurlaatbare membraan te laat gaan. Die membrane het gedefinieerde poriegroottes wat slegs deeltjies kleiner as hierdie porieë toelaat om deur te gaan, wat effektief as 'n sif optree.

1.) Meganisme:

* Grootte-uitsluiting:Deeltjies groter as die membraan se porieë word op die oppervlak behou, terwyl kleiner deeltjies en oplosmiddelmolekules daardeur beweeg.

* Adsorpsie:Sommige deeltjies kan as gevolg van verskeie kragte aan die membraanoppervlak vaskleef, selfs al is hulle kleiner as die poriegrootte.

2.) Materiaal:

Algemene materiale wat in membraanfiltrasie gebruik word, sluit in:

* Polisulfon

* Polietersulfon

* Poliamied

* Polipropileen

* PTFE (Polytetrafluoroethylene)

* Sellulose-asetaat

3.) Tipes:

Membraanfiltrasie kan gekategoriseer word op grond van porieëgrootte:

* Mikrofiltrasie (MF):Behou tipies deeltjies van ongeveer 0,1 tot 10 mikrometer groot. Dikwels gebruik vir partikelverwydering en mikrobiese vermindering.

* Ultrafiltrasie (UF):Behou deeltjies van ongeveer 0,001 tot 0,1 mikrometer. Dit word algemeen gebruik vir proteïenkonsentrasie en virusverwydering.

* Nanofiltrasie (NF):Het 'n poriegrootte reeks wat voorsiening maak vir die verwydering van klein organiese molekules en meerwaardige ione, terwyl eenwaardige ione dikwels deurgaan.

* Omgekeerde osmose (RO):Dit is nie streng sif volgens poriegrootte nie, maar werk gebaseer op osmotiese drukverskille. Dit blokkeer effektief die deurgang van die meeste opgeloste stowwe, wat net water en 'n paar klein opgeloste stowwe toelaat om deur te gaan.

4.) Prosedure:

* Voorbereiding:Die membraanfilter word in 'n geskikte houer of module geïnstalleer, en die stelsel word voorberei.

* Filtreer:Die vloeistof word (dikwels deur druk) deur die membraan gedwing. Deeltjies groter as die poriegrootte word behou, wat lei tot 'n gefiltreerde vloeistof bekend as permeaat of filtraat.

* Skoonmaak/Vervanging:Met verloop van tyd kan die membraan bevuil word met teruggehoude deeltjies. Gereelde skoonmaak of vervanging mag nodig wees, veral in industriële toepassings.

5.) Sleutelpunte:

* Dwarsvloeifiltrering:Om vinnige aangroei te voorkom, gebruik baie industriële toepassings kruisvloei- of tangensiële vloeifiltrasie. Hier vloei die vloeistof parallel met die membraanoppervlak en vee teruggehoude deeltjies weg.

* Sterilisering van graadmembrane:Dit is membrane wat spesifiek ontwerp is om alle lewensvatbare mikroörganismes uit 'n vloeistof te verwyder, wat die steriliteit daarvan verseker.

6.) Voordele:

* Presisie:Membrane met gedefinieerde poriegroottes bied presisie in grootte-gebaseerde skeidings.

* Buigsaamheid:Met verskeie tipes membraanfiltrasie beskikbaar, is dit moontlik om 'n wye reeks deeltjiegroottes te teiken.

* Steriliteit:Sekere membrane kan steriliserende toestande bereik, wat dit waardevol maak in farmaseutiese en biotegnologiese toepassings.

7.) Beperkings:

* Bevuiling:Membrane kan mettertyd vuil word, wat lei tot verminderde vloeitempo en filtrasiedoeltreffendheid.

* Koste:Hoë kwaliteit membrane en die toerusting wat daarmee gepaard gaan, kan duur wees.

* Druk:Membraanfiltrasie vereis dikwels eksterne druk om die proses aan te dryf, veral vir stywer membrane soos dié wat in RO gebruik word.

Samevattend, membraanfiltrasie is 'n veelsydige tegniek wat gebruik word vir grootte-gebaseerde skeiding van deeltjies uit vloeistowwe. Die metode se akkuraatheid, tesame met die verskeidenheid membrane wat beskikbaar is, maak dit van onskatbare waarde vir talle toepassings in onder meer waterbehandeling, biotegnologie en die voedsel- en drankbedryf. Behoorlike instandhouding en begrip van die onderliggende beginsels is noodsaaklik vir optimale resultate.

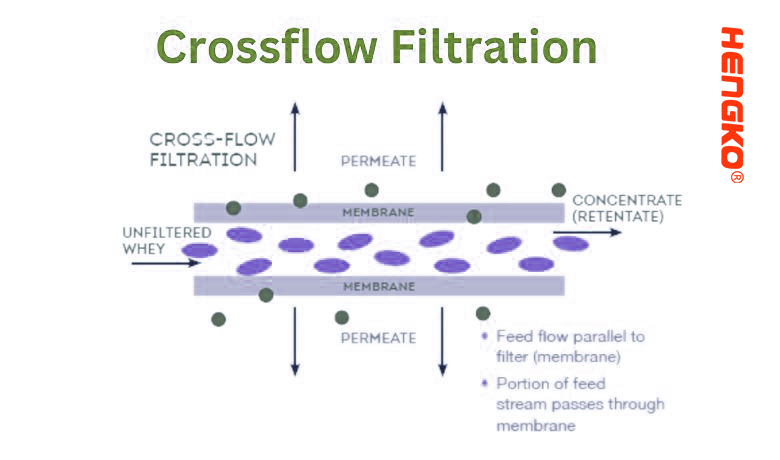

9. Dwarsvloeifiltrering (tangentiële vloeifiltrering):

In kruisvloeifiltrasie vloei die voeroplossing parallel of "tangensiaal" met die filtermembraan, eerder as loodreg daarop. Hierdie tangensiële vloei verminder die opbou van deeltjies op die membraan se oppervlak, wat 'n algemene probleem is in normale (doodloop-) filtrasie waar die voeroplossing direk deur die membraan gedruk word.

1.) Meganisme:

* Deeltjie retensie:Aangesien die voeroplossing tangensiaal oor die membraan vloei, word verhinder dat deeltjies groter as die poriegrootte deurgaan.

* Vee-aksie:Die tangensiële vloei vee die teruggehoude deeltjies van die membraanoppervlak weg, wat besoedeling en konsentrasiepolarisasie tot die minimum beperk.

2.) Prosedure:

*Opstelling:Die stelsel is toegerus met 'n pomp wat die voeroplossing in 'n aaneenlopende lus oor die oppervlak van die membraan sirkuleer.

* Filtreer:Die voeroplossing word oor die membraan se oppervlak gepomp. 'n Gedeelte van die vloeistof dring deur die membraan en laat 'n gekonsentreerde retentaat agter wat aanhou sirkuleer.

* Konsentrasie en diafiltrasie:TFF kan gebruik word om 'n oplossing te konsentreer deur die retentaat te hersirkuleer. Alternatiewelik kan 'n vars buffer (diafiltrasievloeistof) by die retentaatstroom gevoeg word om ongewenste klein opgeloste stowwe te verdun en uit te was, wat die behoue komponente verder suiwer.

3.) Sleutelpunte:

* Verminderde besoedeling:Die vee-aksie van die tangensiële vloei verminder membraanbevuiling,

wat 'n beduidende probleem in doodloopfiltrasie kan wees.

* Konsentrasie polarisasie:

Selfs al verminder TFF besoedeling, konsentrasiepolarisasie (waar opgeloste stowwe by die membraanoppervlak ophoop,

wat 'n konsentrasiegradiënt vorm) kan steeds voorkom. Die tangensiële vloei help egter om hierdie effek tot 'n mate te versag.

4.) Voordele:

* Verlengde membraanlewe:As gevolg van verminderde vervuiling, het membrane wat in TFF gebruik word, dikwels 'n langer operasionele lewe in vergelyking met dié wat in doodloopfiltrasie gebruik word.

* Hoë herstelkoerse:TFF maak voorsiening vir hoë herwinningskoerse van teiken opgeloste stowwe of deeltjies uit verdunde voerstrome.

* Veelsydigheid:Die proses is geskik vir 'n wye reeks toepassings, van die konsentreer van proteïenoplossings in biofarma tot watersuiwering.

* Deurlopende werking:TFF-stelsels kan deurlopend bedryf word, wat hulle ideaal maak vir bedrywighede op industriële skaal.

5.) Beperkings:

* Kompleksiteit:TFF-stelsels kan meer kompleks wees as doodloop-filtrasiestelsels as gevolg van die behoefte aan pompe en hersirkulasie.

* Koste:Die toerusting en membrane vir TFF kan duurder wees as dié vir eenvoudiger filtrasiemetodes.

* Energieverbruik:Die hersirkulasiepompe kan 'n aansienlike hoeveelheid energie verbruik, veral in grootskaalse bedrywighede.

Ter opsomming, kruisvloei of Tangential Flow Filtration (TFF) is 'n gespesialiseerde filtrasietegniek wat 'n tangensiële vloei gebruik om die aangroei van membrane te versag. Alhoewel dit baie voordele bied in terme van doeltreffendheid en verminderde besoedeling, vereis dit ook 'n meer ingewikkelde opstelling en kan hoër bedryfskoste hê. Dit is veral waardevol in scenario's waar standaard filtrasiemetodes vinnig tot membraanbevuiling kan lei of waar hoë hersteltempo's nodig is.

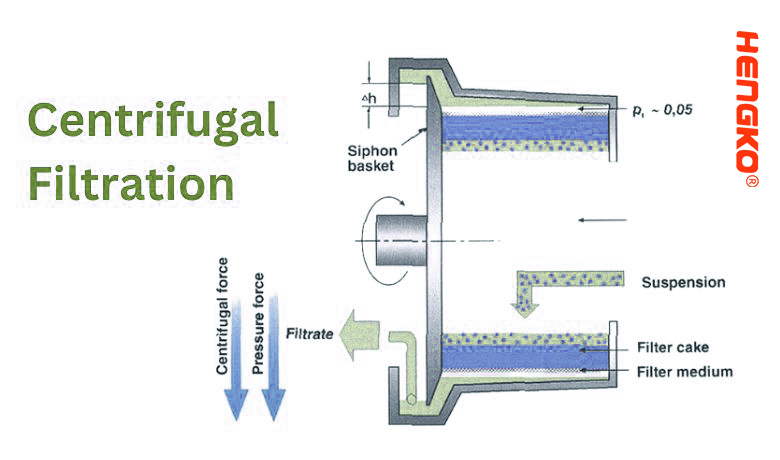

10. Sentrifugale filtrasie:

Sentrifugale filtrasie gebruik die beginsels van sentrifugale krag om deeltjies van 'n vloeistof te skei. In hierdie proses word 'n mengsel teen hoë spoed gespin, wat veroorsaak dat digter deeltjies na buite migreer, terwyl die ligter vloeistof (of minder digte deeltjies) na die middel bly. Die filtrasieproses vind gewoonlik binne 'n sentrifuge plaas, wat 'n toestel is wat ontwerp is om mengsels te draai en dit te skei op grond van verskille in digtheid.

1.) Meganisme:

* Digtheidskeiding:Wanneer die sentrifuge werk, word digter deeltjies of stowwe uitwaarts na die

omtrek van die sentrifugekamer of rotor as gevolg van die sentrifugale krag.

* Filtermedium:Sommige sentrifugale filtreertoestelle bevat 'n filtermedium of gaas. Die sentrifugale krag

stoot die vloeistof deur die filter, terwyl deeltjies agtergehou word.

2.) Prosedure:

* Laai:Die monster of mengsel word in die sentrifugeerbuise of -kompartemente gelaai.

* Sentrifugering:Die sentrifuge word geaktiveer, en die monster draai teen 'n voorafbepaalde spoed en duur.

* Herstel:Na sentrifugering word die geskeide komponente tipies in verskillende lae of sones binne die sentrifugebuis gevind. Die digter sediment of korrel lê aan die onderkant, terwyl die supernatant (die helder vloeistof bokant die sediment) maklik gedekanteer of afgepipet kan word.

3.) Sleutelpunte:

* Soorte rotor:Daar is verskillende tipes rotors, soos vaste-hoek en swaai-emmer rotors, wat voorsiening maak vir verskillende skeidingsbehoeftes.

* Relatiewe sentrifugale krag (RCF):Dit is 'n maatstaf van die krag wat tydens sentrifugering op die monster uitgeoefen word en is dikwels meer relevant as om bloot die omwentelings per minuut (RPM) te noem. RCF is afhanklik van die rotor radius en die spoed van die sentrifuge.

4.) Voordele:

* Vinnige skeiding:Sentrifugale filtrasie kan baie vinniger wees as swaartekrag-gebaseerde skeidingsmetodes.

* Veelsydigheid:Die metode is geskik vir 'n wye reeks deeltjiegroottes en digthede. Deur die sentrifugeringspoed en -tyd aan te pas, kan verskillende tipes skeidings bereik word.

* Skaalbaarheid:Sentrifuges kom in verskillende groottes voor, van mikrosentrifuges wat in laboratoriums gebruik word vir klein monsters tot groot industriële sentrifuges vir grootmaatverwerking.

5.) Beperkings:

* Toerusting koste:Hoëspoed- of ultra-sentrifuges, veral dié wat vir gespesialiseerde take gebruik word, kan duur wees.

* Operasionele sorg:Sentrifuges benodig noukeurige balansering en gereelde instandhouding om veilig en doeltreffend te werk.

* Voorbeeld integriteit:Uiters hoë sentrifugale kragte kan sensitiewe biologiese monsters verander of beskadig.

Ter opsomming, sentrifugale filtrasie is 'n kragtige tegniek wat stowwe skei op grond van hul digtheidsverskille onder die invloed van sentrifugale krag. Dit word wyd gebruik in verskeie nywerhede en navorsingsinstellings, van die suiwering van proteïene in 'n biotegnologie-laboratorium tot die skeiding van melkkomponente in die suiwelbedryf. Behoorlike werking en begrip van die toerusting is van kardinale belang om die gewenste skeiding te bereik en monsterintegriteit te handhaaf.

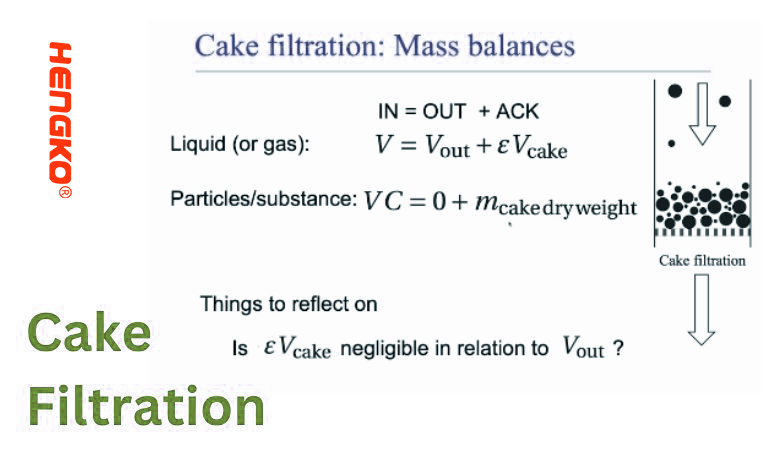

11. Koekfiltrering:

Koekfiltrasie is 'n filtrasieproses waarin 'n soliede "koek" of laag op die oppervlak van die filtermedium vorm. Hierdie koek, wat bestaan uit die opgehoopte deeltjies van die suspensie, word die primêre filterlaag, wat dikwels die doeltreffendheid van die skeiding verbeter namate die proses voortduur.

1.) Meganisme:

* Partikelophoping:Soos die vloeistof (of suspensie) deur die filtermedium gevoer word, word die vaste deeltjies vasgevang en begin dit op die filteroppervlak ophoop.

* Koekvorming:Met verloop van tyd vorm hierdie vasgevangde deeltjies 'n laag of 'koek' op die filter. Hierdie koek dien as 'n sekondêre filtermedium, en sy porositeit en struktuur beïnvloed die filtrasietempo en doeltreffendheid.

* Verdieping van die koek:Soos die filtrasieproses voortduur, verdik die koek, wat die filtrasietempo kan verlaag as gevolg van verhoogde weerstand.

2.) Prosedure:

* Opstelling:Die filtermedium (kan 'n lap, skerm of ander poreuse materiaal wees) word in 'n geskikte houer of raam geïnstalleer.

* Filtreer:Die suspensie word oor of deur die filtermedium gevoer. Deeltjies begin op die oppervlak ophoop en vorm die koek.

* Koekverwydering:Sodra die filtrasieproses voltooi is of wanneer die koek te dik word, wat die vloei belemmer, kan die koek verwyder of afgeskraap word, en die filtrasieproses kan weer begin.

3.) Sleutelpunte:

* Druk en koers:Die filtrasietempo kan beïnvloed word deur die drukverskil oor die filter. Soos die koek verdik, kan 'n groter drukverskil nodig wees om vloei te behou.

* saamdrukbaarheid:Sommige koeke kan saamdrukbaar wees, wat beteken dat hul struktuur en porositeit onder druk verander. Dit kan die filtrasietempo en doeltreffendheid beïnvloed.

4.) Voordele:

* Verbeterde doeltreffendheid:Die koek self bied dikwels fyner filtrasie as die aanvanklike filtermedium, wat kleiner deeltjies vang.

* Duidelike afbakening:Die soliede koek kan dikwels maklik van die filtermedium geskei word, wat die herwinning van die gefiltreerde vastestof vereenvoudig.

Veelsydigheid:Koekfiltrasie kan 'n wye reeks deeltjiegroottes en konsentrasies hanteer.

5.) Beperkings:

* Vloeitempovermindering:Soos die koek dikker word, verminder die vloeitempo tipies as gevolg van verhoogde weerstand.

* Verstopping en verblinding:As die koek te dik word of as die deeltjies diep in die filtermedium binnedring, kan dit lei tot verstopping of verblinding van die filter.

* Gereelde skoonmaak:In sommige gevalle, veral met vinnige koekopbou, kan die filter gereelde skoonmaak of koekverwydering nodig hê, wat deurlopende prosesse kan onderbreek.

Samevattend is koekfiltrasie 'n algemene filtrasiemetode waarin die opgehoopte deeltjies 'n 'koek' vorm wat help met die filtrasieproses. Die aard van die koek – sy porositeit, dikte en saamdrukbaarheid – speel 'n deurslaggewende rol in die doeltreffendheid en tempo van filtrasie. Behoorlike begrip en bestuur van die koekvorming is noodsaaklik vir optimale prestasie in koekfiltrasieprosesse. Hierdie metode word wyd gebruik in verskeie industrieë, insluitend chemiese, farmaseutiese en voedselverwerking.

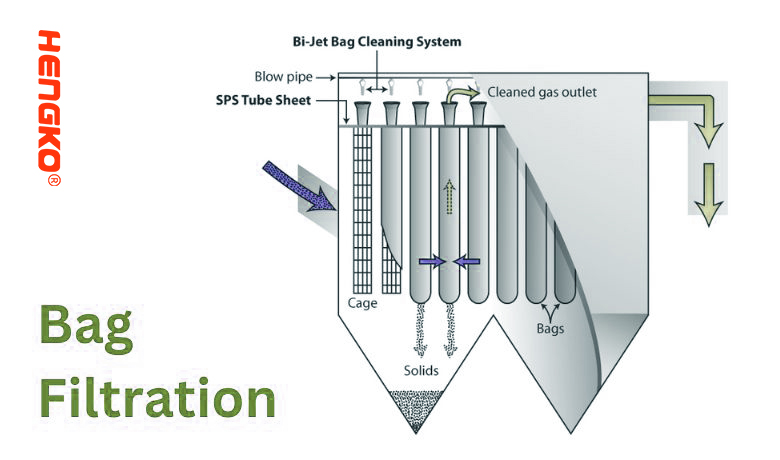

12. Sakfiltrering:

Sakfiltrasie, soos die naam aandui, gebruik 'n stof- of viltsak as die filtreermedium. Die vloeistof wat gefiltreer moet word, word deur die sak gerig, wat die kontaminante opvang. Sakfilters kan in grootte en ontwerp verskil, wat hulle veelsydig maak vir verskillende toepassings, van kleinskaalse bedrywighede tot industriële prosesse.

1.) Meganisme:

* Deeltjie retensie:Die vloeistof vloei van die binnekant na die buitekant van die sak (of in sommige ontwerpe, buite na binne). Deeltjies groter as die sak se porieë word in die sak vasgevang, terwyl die skoongemaakte vloeistof deurgaan.

* Opbou:Soos meer en meer deeltjies vasgevang word, vorm 'n laag van hierdie deeltjies op die sak se binne-oppervlak, wat op sy beurt as 'n bykomende filtrasielaag kan dien en selfs fyner deeltjies vasvang.

2.) Prosedure:

* Installasie:Die filtersak word binne 'n sakfilterhuis geplaas, wat die vloei van vloeistof deur die sak lei.

* Filtreer:Soos die vloeistof deur die sak gaan, word kontaminante binne-in vasgevang.

* Sak vervanging:Met verloop van tyd, soos die sak met deeltjies gelaai word, sal die drukval oor die filter toeneem, wat die behoefte aan 'n sakverandering aandui. Sodra die sak versadig is of die drukval te hoog is, kan die sak verwyder word, weggegooi word (of skoongemaak word, indien herbruikbaar), en met 'n nuwe een vervang word.

3.) Sleutelpunte:

* Materiaal:Sakke kan gemaak word van verskeie materiale soos poliëster, polipropileen, nylon en ander, afhangende van die toepassing en tipe vloeistof wat gefiltreer word.

* Mikrongradering:Sakke kom in verskillende poriegroottes of mikrongraderings om aan verskillende filtrasievereistes te voldoen.

* Konfigurasies:Sakfilters kan enkel- of multisakstelsels wees, afhangende van die volume en tempo van filtrasie wat benodig word.

4.) Voordele:

* Koste-effektief:Sakfiltrasiestelsels is dikwels goedkoper as ander filtrasietipes soos patroonfilters.

* Gemak van werking:Om 'n filtersak te verander is oor die algemeen eenvoudig, wat onderhoud relatief maklik maak.

* Veelsydigheid:Hulle kan vir 'n wye reeks toepassings gebruik word, van waterbehandeling tot chemiese verwerking.

* Hoë vloeitempo:As gevolg van hul ontwerp kan sakfilters relatief hoë vloeitempo's hanteer.

5.) Beperkings:

* Beperkte filtrasiereeks:Terwyl sakfilters 'n wye reeks deeltjiegroottes kan vasvang, is hulle dalk nie so effektief soos membraan- of patroonfilters vir baie fyn deeltjies nie.

* Afvalgenerering:Tensy die sakke herbruikbaar is, kan gebruikte sakke afval genereer.

* Omseil risiko:As dit nie korrek verseël is nie, is daar 'n kans dat sommige vloeistof die sak kan omseil, wat lei tot minder effektiewe filtrasie.

Samevattend is sakfiltrasie 'n algemeen gebruikte en veelsydige filtrasiemetode. Met sy gebruiksgemak en kostedoeltreffendheid is dit 'n gewilde keuse vir baie medium tot growwe filtrasievereistes. Behoorlike keuse van sakmateriaal en mikrongradering, sowel as gereelde instandhouding, is van kardinale belang om die beste filtrasieprestasie te behaal.

Hoe om die regte produkte van filtrasietegnieke vir filtrasiestelsel te kies?

Die keuse van die regte filtrasieprodukte is van kardinale belang om die doeltreffendheid en lang lewe van jou filtrasiestelsel te verseker. Verskeie faktore speel in, en die keuringsproses kan soms ingewikkeld wees. Hieronder is die stappe en oorwegings om jou te lei om 'n ingeligte keuse te maak:

1. Definieer die doelwit:

* Doel: Bepaal die primêre doel van filtrasie. Is dit om sensitiewe toerusting te beskerm, 'n hoë-suiwer produk te produseer, spesifieke kontaminante te verwyder, of 'n ander doelwit?

* Gewenste suiwerheid: Verstaan die verlangde suiwerheidsvlak van die filtraat. Drinkwater het byvoorbeeld ander suiwerheidsvereistes as ultrasuiwer water wat in halfgeleiervervaardiging gebruik word.

2. Ontleed die voer:

* Soort kontaminant: Bepaal die aard van kontaminante - is dit organies, anorganies, biologies of 'n mengsel?

* Deeltjiegrootte: Meet of skat die grootte van deeltjies wat verwyder moet word. Dit sal die keuse van die porieëgrootte of mikrongradering lei.

* Konsentrasie: Verstaan die konsentrasie van kontaminante. Hoë konsentrasies mag dalk voorfiltrasiestappe benodig.

3. Oorweeg die operasionele parameters:

* Vloeitempo: Bepaal die verlangde vloeitempo of deurset. Sommige filters presteer teen hoë vloeitempo's terwyl ander vinnig kan verstop.

* Temperatuur en druk: Maak seker dat die filtrasieproduk die operasionele temperatuur en druk kan hanteer.

* Chemiese verenigbaarheid: Maak seker dat die filtermateriaal versoenbaar is met die chemikalieë of oplosmiddels in die vloeistof, veral by verhoogde temperature.

4. Faktor in die ekonomiese oorwegings:

* Aanvanklike koste: Oorweeg die voorafkoste van die filtrasiestelsel en of dit binne jou begroting pas.

* Bedryfskoste: Faktor in die koste van energie, vervanging van filters, skoonmaak en instandhouding.

* Lewensduur: Neem die verwagte lewensduur van die filtrasieproduk en sy komponente in ag. Sommige materiale kan 'n hoër voorafkoste hê, maar 'n langer bedryfslewe.

5. Evalueer filtrasietegnologieë:

* Filtreermeganisme: Afhangende van die kontaminante en die verlangde suiwerheid, besluit of oppervlakfiltrasie, dieptefiltrasie of membraanfiltrasie meer gepas is.

* Filtermedium: Kies tussen opsies soos patroonfilters, sakfilters, keramiekfilters, ens., gebaseer op die toepassing en ander faktore.

* Herbruikbare vs. Weggooibare: Besluit of 'n herbruikbare of 'n weggooibare filter by die toepassing pas. Herbruikbare filters kan op die lang termyn meer ekonomies wees, maar vereis gereelde skoonmaak.

6. Stelselintegrasie:

* Verenigbaarheid met bestaande stelsels: Maak seker dat die filtrasieproduk naatloos met bestaande toerusting of infrastruktuur geïntegreer kan word.

* Skaalbaarheid: As daar 'n moontlikheid is om bedrywighede in die toekoms op te skaal, kies 'n stelsel wat verhoogde kapasiteit kan hanteer of modulêr is.

7. Omgewings- en Veiligheidsoorwegings:

* Afvalgenerering: Oorweeg die omgewingsimpak van die filtrasiestelsel, veral in terme van afvalgenerering en wegdoening.

* Veiligheid: Maak seker die stelsel voldoen aan veiligheidstandaarde, veral as gevaarlike chemikalieë betrokke is.

8. Verkoper reputasie:

Doen navorsing oor potensiële verskaffers of vervaardigers. Oorweeg hul reputasie, resensies, vorige prestasie en na-verkope ondersteuning.

9. Onderhoud en ondersteuning:

* Verstaan die onderhoudsvereistes van die stelsel.

* Oorweeg die beskikbaarheid van vervangingsonderdele en die verkoper se ondersteuning vir instandhouding en probleemoplossing.

10. Loodstoetsing:

Indien moontlik, voer loodstoetse uit met 'n kleiner weergawe van die filtrasiestelsel of 'n proefeenheid van die verkoper. Hierdie werklike toets kan waardevolle insigte in die stelsel se werkverrigting verskaf.

Samevattend, die keuse van die regte filtrasieprodukte vereis 'n omvattende evaluering van die voereienskappe, operasionele parameters, ekonomiese faktore en stelselintegrasie-oorwegings. Maak altyd seker dat veiligheids- en omgewingskwessies aangespreek word, en steun op loodstoetse waar moontlik om keuses te bekragtig.

Op soek na 'n betroubare filtrasie-oplossing?

Jou filtrasieprojek verdien die beste, en HENGKO is hier om presies dit te lewer. Met jare se kundigheid en 'n reputasie vir uitnemendheid, bied HENGKO pasgemaakte filtrasie-oplossings om aan jou unieke vereistes te voldoen.

Waarom HENGKO kies?

* Die nuutste tegnologie

* Pasgemaakte oplossings vir uiteenlopende toepassings

* Vertrou deur bedryfsleiers wêreldwyd

* Toegewyd tot volhoubaarheid en doeltreffendheid

* Moenie op kwaliteit kompromitteer nie. Laat HENGKO die oplossing vir jou filtrasie-uitdagings wees.

Kontak HENGKO vandag!

Verseker die sukses van jou filtrasieprojek. Maak nou gebruik van HENGKO se kundigheid!

[ Klik as volg om HENGKO te kontak]

Stuur jou boodskap aan ons:

Pos tyd: Aug-25-2023