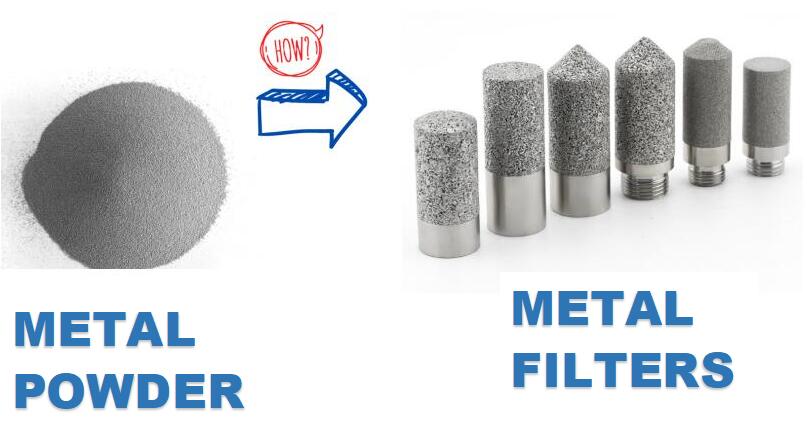

Wat is gesinterde metaal?

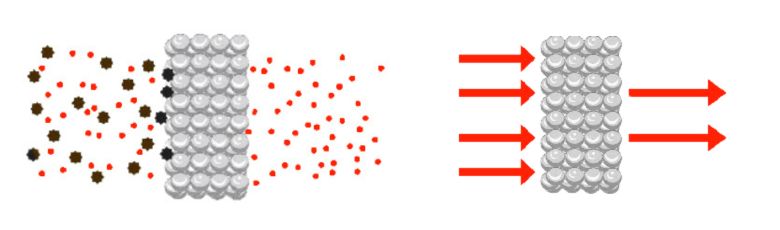

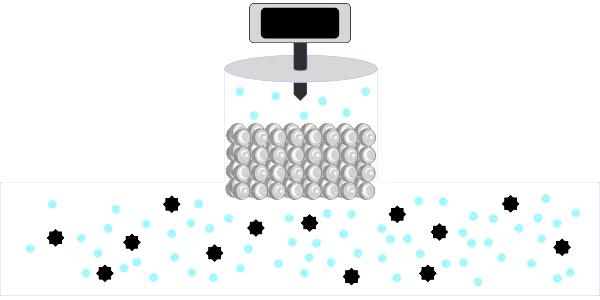

Wat is gesinterde filter-werkbeginsel?

Kort om te sê, As gevolg van die stabiele poreuse raam,gesinterde metaal filtersis een van die beter filtrasie-elemente

deesdae. Die metaalmateriaal se hoë temperatuur, hoë druk en weerstand teen korrosie kan jou ook help

voltooi die filtertaak maklik in 'n moeiliker omgewing, skei en filter oortollige onsuiwerhede uit

jy het nie nodig of jou help om gasse of vloeistowwe met groter suiwerheid vir jou projek te onttrek nie, en as jy ook soek

'n paar regte fabriek tot OEM gesinterde metaalfilter vir u filtrasiestelsel, kyk asseblief hier om te vind

dieTop industriële filters vervaardigers.

Miskien behoort jy hierdie woord nie baie in jou daaglikse lewe te hoor nie.

Maar deesdae, gesinterde metaal om meer en meer in verskeie industrieë te gebruik, het die gesinterde metaal begin word

diesleuteltegnologie in sommige vervaardiging.

ToeWat presies is 'n gesinterde metaal?

Eintlik is dit 'n tak van die poeiermetallurgie-industrie, kortom, is die 316L vlekvrye staalpoeier deur die vorm

vorming, hoë temperatuur sintering in die vorm en funksie van 'n proses wat ons nodig het.

Dan, Eerstens, gesinterd.Wat is gesinterd?

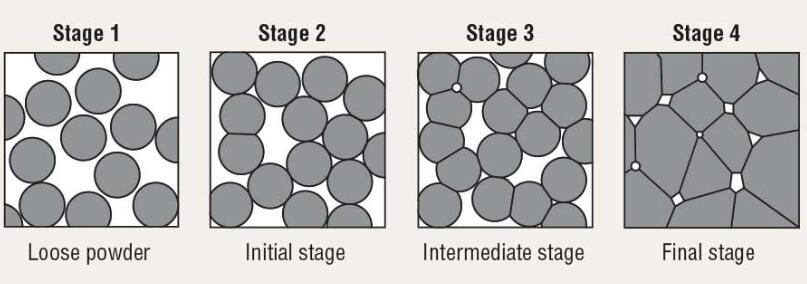

Sintering is die proses van verdigtingen die vorming van 'n soliede massa vanmateriaal

deur hitte of druk sonder om dit tot die punt van vloeibaar te smelt. Sintering is deel van'n vervaardigingsproses wat gebruik word

met metale, keramiek,plastiek en ander materiale.Wikipedia

Soos Wikipedia beskryf, kan baie soorte materiaal gesinter word, en verskillende materiale wat gesinterde produkte het

anderstoepassings. Dan hier hou ons vanom meer besonderhede oor gesinterde metaal te praat.

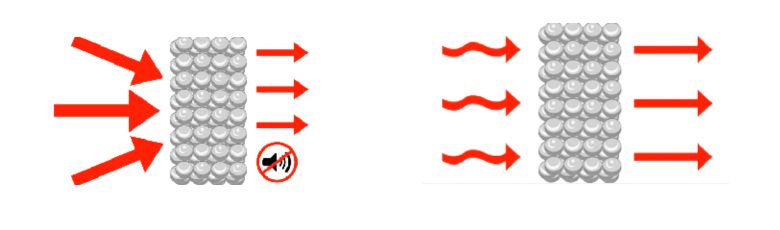

1. Filtrering en skeiding 2. Vloeistofbeperkings

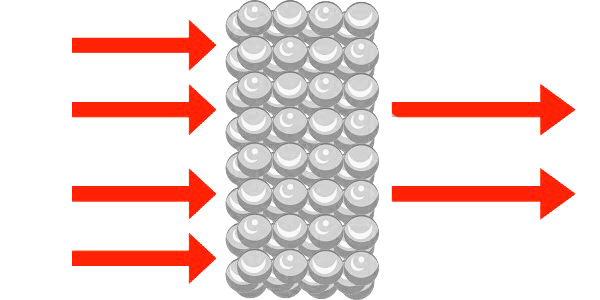

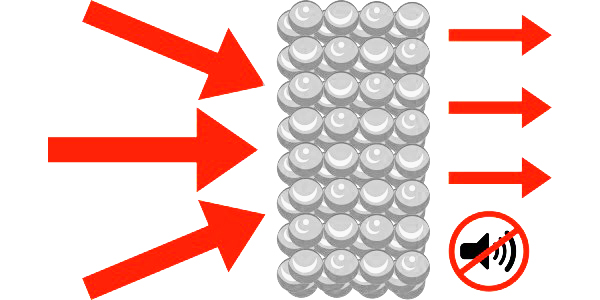

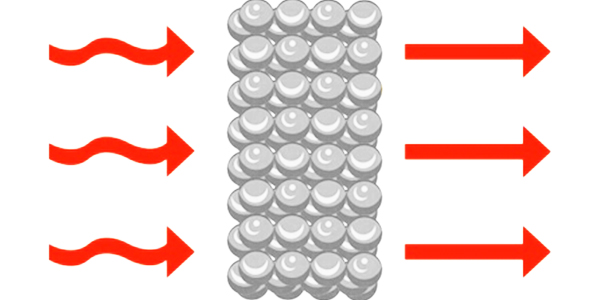

3. Geraasvermindering 4. Stabiele vloei

Geskiedenisvan sintermetaal

Wie het die sinter uitgevind en die gesinterde produkte begin gebruik?

Volgens historiese rekords het die sinterproses tydens die tweede industriële rewolusie 18de eeu ontstaan

in Swedeen Denemarke. Gesinterde yster wasgevind tydens die smeltproses in steenkoolmyne. Maar tot 1980, mense

begin om die te gebruikgesinterde metaal na die filterolie. En vir 1985, die eerste gebruikte HyPulse®filtrasie tegnologie vir

deurlopende filtrasie van flodderolie.

So eintlik kan jy soos volg kyk, daar is hoof 3-ontwikkelingstyd.

1. Antieke Oorsprong

*Bronstydperk:

Die vroegste bewyse van sinteragtige prosesse dateer terug na die Bronstydperk, waar metaalvoorwerpe was

waarskynlik gevorm deur verhitting en saampersing van metaalpoeiers.

* Ystertydperk:

Ysterbewerkingstegnieke, insluitend die gebruik van verhitte en saamgeperste ystererts, het moontlik ingewerk

elemente van sintering.

2. Nywerheidsrevolusie en vroeë ontwikkelings

*19de eeu:

Die Industriële Revolusie het toenemende belangstelling in metaalbewerkingstegnieke gesien. Poeiermetallurgie,

'n voorloper van sintering, het begin na vore kom as 'n metode vir die vervaardiging van metaalvoorwerpe uit verpoeierde materiale.

*Vroeë 20ste eeu:

Vooruitgang in metallurgie en materiaalwetenskap het gelei tot verdere ontwikkelings in sintertegnieke.

Die vervaardiging van poreuse metaalfilters en laers met behulp van sinterprosesse het meer algemeen geword.

3. Moderne era en tegnologiese vooruitgang

*Middel-20ste eeu:

Sintertegnologie het aansienlike groei ervaar gedurende die middel van die 20ste eeu, aangedryf deur vooruitgang

in poeiermetallurgie en materiaalkunde. Die ontwikkeling van hoëprestasie gesinterde materiale vir

lugvaart-, motor- en industriële toepassings het 'n fokus geword.

* Laat 20ste en vroeë 21ste eeue:

Die laat 20ste en vroeë 21ste eeue het voortgesette innovasie in sintertegnologie gesien. Die ontwikkeling

van gevorderde sintertegnieke, soos selektiewe lasersintering (SLS) en bindmiddelstraal, het die reeks uitgebrei

van materiale en komplekse vorms wat geproduseer kan word.

Kontemporêre toepassings

* Motor:

Gesinterde materiale word wyd gebruik in motorkomponente, insluitend ratte, laers en filters.

Hul eienskappe, soos sterkte, duursaamheid en porositeit, maak hulle ideaal vir veeleisende toepassings.

* Ruimtevaart:

Gesinterde materiale word in lugvaartkomponente gebruik as gevolg van hul liggewig, hoë-sterkte eienskappe.

Hulle word gevind in dele soos turbinelemme, brandstofspuitpunte en hitteruilers.

*Mediese toestelle:

Gesinterde materiale word in 'n verskeidenheid mediese toestelle gebruik, insluitend inplantings, prostetika en tandheelkundige komponente.

Hul bioversoenbaarheid en aanpasbare eienskappe maak hulle geskik vir hierdie toepassings.

* Nywerheidstoepassings:

Gesinterde materiale het talle industriële toepassings, insluitend in filtrasie, elektronika en energieberging.

Hul veelsydigheid en prestasie-eienskappe maak hulle waardevol in 'n wye reeks nywerhede.

Gevolgtrekking

In elk geval, Sintering tegnologie het aansienlik ontwikkel oor eeue, van sy antieke oorsprong tot sy hedendaagse toepassings.

Deur voortdurende vooruitgang in materiaalwetenskap en vervaardigingsprosesse, het gesinterde materiale geword

noodsaaklike komponente in verskeie industrieë, wat bydra tot tegnologiese vooruitgang en innovasie.

So, wat is gesinterde metaalfilter?

'n Eenvoudige definisie van gesinterde metaalfilter:

Dit is 'n metaalfilter wat metaalpoeierdeeltjies van dieselfde gebruikdeeltjie grootteom deur 'n stempel gevorm te word,

hoë-temperatuur sinterproses. Sintering is die proses vanmetallurgie met behulp van poeiergrootteliggame van

verskillende metale en legerings na gestempel.

Metallurgie vind plaas deur diffusie by temperature onder die smeltpunt van hoë-temperatuur oonde.

Die metale en legeringsvandag algemeen gebruik wordsluit in aluminium, koper, nikkel, brons, vlekvrye staal,

en titanium.

Daar is verskillende prosesse wat jy kan gebruik om die poeier te vorm. Dit sluit in maal, atomisering,

en chemiese ontbinding.

Wat die Sintering Metaalfiltervervaardigingsproses

Dan, so hier, wil ons graag die prosesdetail van metaalfiltervervaardiging nagaan. indien belangstel, kyk asseblief hieronder:

1.) Wat is Sintering, Waarom Sintering gebruik?

Eenvoudige definisie sintering is metaalpoeier is saamgebind deur hoë temperatuur en ander metodes in

die gewenste module.In die mikronreeks is daar geen fisiese beperking tussen die metaalpoeierdeeltjies nie,

daarom kan ons die porie-afstand beheer

deur die produksieproses.

Die poreuse patroon van die sinterproses verskaf die stabiele vorm van die metaal en verskaf

die materiaal met dieprestasie van robuuste filtrasie.

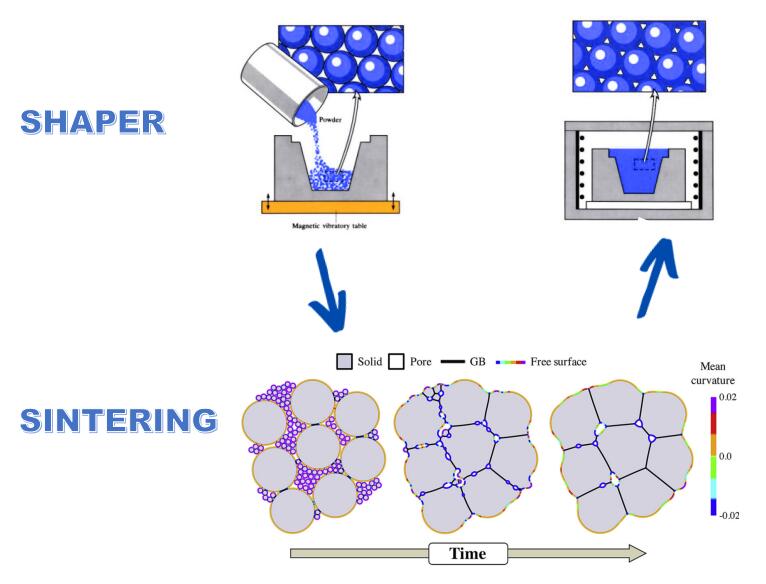

2.)3-HoofStappe van vervaardiging van gesinterde metaalfilters

A: Eerste stap is om die Power Metal te kry.

Die metaalpoeier, Jy kan metaalpoeiers verkry deur maal, atomisering of chemiese ontbinding.

Jy kan een metaal kombineerpoeier met 'n ander metaal om 'n legering te vorm tydens die vervaardigingsproses,

of jy kan net een poeier gebruik. Die voordeel van sintering is ditdit verander nie die fisiese nie

eienskappe van die metaalmateriaal. Die proses is so eenvoudig dat die metaalelemente nie verander word nie.

B: Gestempel

Die tweede stap is om die metaalpoeier in 'n vooraf voorbereide vorm te gooi waarin jy die filter kan vorm.

Die filtersamestelling word by die kamer gevormtemperatuur en onder stempel. Die hoeveelheid druk wat toegepas word

hang af van die metaal wat jy gebruik, aangesien verskillende metale verskillende elastisiteit het.

Na 'n hoëdruk impak word die metaalpoeier in die vorm saamgepers om 'n soliede filter te vorm.Na die

hoëdruk impak prosedure, jy kanplaas die voorbereide metaalfilter in 'n hoë-temperatuur oond.

C: Hoëtemperatuur sintering

In die sinterproses word die metaaldeeltjies saamgesmelt om 'n enkele eenheid te vorm sonder om die smeltpunt te bereik.

Hierdie monoliet is so sterk,styf, en poreus 'n filter as die metaal.

U kan die porositeit van die filter deur die proses beheer volgens die vloeivlak van die lug of vloeistof wat gefiltreer moet word.

Die gesinterde media graad benaming is gelykstaande aan die gemiddelde vloei porie, of gemiddelde porie grootte van die filter.

Gesinterde metaal media isaangebied in grade 0.1, 0.2, 0.5, 1, 2, 5, 10, 20, 40 en 100. Die filtrasiegradering in

vloeistof vir media grade 0.2 tot 20 is tussen 1.4 en 35 µmabsoluut. Die filtrasiegradering in gasreekse

van 0,1 tot 100 µm absoluut.

Waarom om metaalsintering te gebruik om filter te maak?

Dit is 'n goeie vraag, hoekom gebruik metaal om 'n filter te maak?

Die antwoord is eenvoudig, en hoewel daar baie redes is, is die koste die belangrikste.

Hoekom Koste?

Ja, die gesinterde metaal het 'n stabiele struktuur en kan baie keer hergebruik, skoongemaak en gebruik word.

En ook, verskillende metale het stabiele fisiese en chemiese eienskappe en word nie maklik beskadig nie.

Dit is hoekom meer en meer gesinterde filters in verskillende industrieë gebruik word.

Waarvoor is die MateriaalkeusesGesinterde filters?

Met die voortdurende vordering van poeiermetallurgie-tegnologie, is daar meer keuses van

materiaal vir gesinterde metaalfilters,

Jy kan kies uit baie ander metale en legerings om aan spesiale vereistes van hoër te voldoen

temperatuur en druk, korrosieweerstand, ens., Hoofmetaalmateriale soos:

-

Vlekvrye staal filter; 316L, 304L, 310, 347 en 430

-

Brons

-

Inconel® 600, 625 en 690

-

Nickel200 en Monel® 400 (70 Ni-30 Cu)

-

Titaan

-

Allooie

Meer en meer metaal sal in die toekoms gebruik word.

8-Belangrikste voordele van gesinterde metaalfilter

1. ) Korrosiebestandheid

Die meeste metale is inherent bestand teen korrosie, soos sulfiede, hidriede, oksidasie, ens.

2. ) Meer effektiewe verwydering van kontaminante

Om die porositeit van die patroon by die vloeistof aan te pas, beteken dat jy die perfekte kan bereik

filtrasie wat jy wil hê en kry 'nbesoedeling-vrye vloeistof. Ook, aangesien die filter nie korrodeer nie,

die filter se reaksie lei nie tot die teenwoordigheid nievan kontaminante in die vloeistof.

3. ) Hoë termiese skok

Tydens die vervaardigingsproses word hoë hitte gegenereer, en die fisiese eienskappe van

hierdie metale help absorbeerdie filter se groot termiese skok. As gevolg hiervan kan u dit gebruik

filters in 'n wye reeks toepassings, afhangende vandie termiese omvang van die toepassing.

Groot termiese skok verseker ook effektiewe vloeistoffiltrasie sonder om bekommerd te wees

die hitte van die toediening.

4、) Redelike drukval

Agesinterde metaal filterkan vloeistofdruk in jou toediening handhaaf en sodoende verseker

maksimum werking.

’n Geringe drukval kan jou toediening benadeel.

5. ) Temperatuur- en Drukweerstand

Jy kan hierdie filter gebruik in toepassings met hoë temperature en druk sonder

bekommernis oor jou filterelement.

Die gebruik van gesinterde metaalfilters in die produksieproses van chemiese reaksies en gas

behandelingsaanlegte verseker joukry die beste filtrasieresultate.

6. ) Taai en bestand teen breek

Nog 'n voordeel van die gebruik van 'n gesinterde metaalfilter is dat dit sterk en bestand is teen

breuk.

Tydens die vervaardigingsproses vind die binding van metale by temperature goed plaas

onder die smeltpunt.

Die gevolglike produk is 'n taai gesinterde metaalfilter wat verskeie kan weerstaan

harde omgewings.

Byvoorbeeld, jy kan dit gebruik in toepassings wat wrywing vereis sonder vrees vir breek.

7.) Fyn Toleransies

Fyn toleransies beteken dat jou gesinterde metaalfilter jou vloeistof kan filtreer sonder om te reageer.

Sodra jou filtrasie voltooi is, sal die gesinterde metaalfilter sy fisiese eienskappe behou.

Dit sal egter help as jy seker maak dat die metaal wat jy vir jou filter kies, dit nie doen nie

reageer met die vloeistof wat jy filtreer

8.) 'n Reeks meetkundige moontlikhede

Gesinterde patrone laat jou toe om 'n wye verskeidenheid geometriese opsies te geniet. Jy kan bereik

dit terwyl jy die poeier insitin die kleurstof tydens vervaardiging.

Die vorm is die een wat jou filter moet ontwerp.

Daarom staan u vry om die ontwerp volgens u spesifikasies te bedryf.

Byvoorbeeld, as jou toepassing 'n klein filter vereis, kan jy die ontwerp maklik manipuleer

om 'n kleiner te kry

gesinterde metaal filter.Net so, as jou toepassing 'n kenmerkende ontwerp het, kan jy maklik

manipuleer die ontwerp in dievorm tydens vervaardiging.

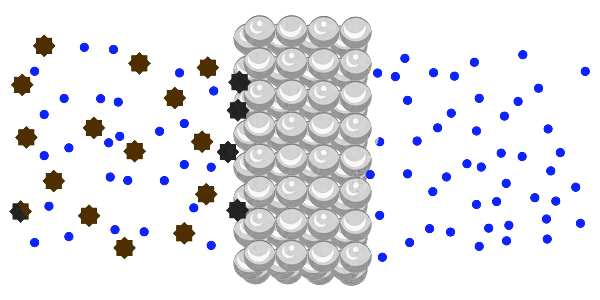

Hoe werk gesinterde metaalfilters?

Hierdie probleem kan ook gesê word dat dit die werkbeginsel van gesinterde metaalfilters is. Baie mense dink

dat hierdie vraag isbaie moeilik om te antwoord, en dit is nie.Jy mag dalk hieroor verras wees, maar dalk jy

sal nie wees nadat ek my verduideliking gelees het nie.

Gesinterde metaalfilters is baie nuttige filters. Die versameling van kontaminante vind plaas op die oppervlak van

die vloeistof; wanneer dievloeistof gaan deur die metaalfilter, diegroot deeltjies en kontaminante sal wees

links aan die een kant van die patroon, maar wanneerdie keuse van 'n effektiewe filtrasie vlak vir jou vloeistof, jy

moet seker maak datdit kan selfs die vereistes filter.

*Hierdie vereistes sluit in

1. Kontaminant-retensie Terugspoelvermoë

2. Drukval

Vir drukval moet jy verskeie faktore in ag neem.

Hierdie faktore sluit in

AVloeistofviskositeit, vloeistofsnelheid soos dit deur die filterelement vloei, en kontaminanteienskappe.

BBesoedelingseienskappe sluit in deeltjievorm, digtheid en grootte.

As die kontaminant hard en gereeld in vorm is, wat 'n digte koek vorm, is oppervlakfiltrasie gepas.

*Die doeltreffendheid van gesinterde metaalfiltrasie hang af van

1.die verhoogde druk daal tot die punt waar die absolute druk bereik word.

2. die konstante vloei van die vloeistof.

Jy kan eindtoestande bereik deur kontaminante wat toeneem tot die punt waar die vloeistofdruk daal, te verdik.

Hierdie druk daal voortdurend totdat die maksimum daling vir 'n gegewe viskositeit en vloeitempo vereiste bereik is.

Nog 'n belangrike kwessie is die terugspoeling van die filter, wat uitgevoer word deur die gas vinnig en vinnig na die skerm te druk

die terugspoelafvoerklep oopmaaksoos die terugspoeling plaasvind.

'n Hoë omgekeerde oombliklike drukverskil isgegenereer. Dit verwyder besoedeling effektief uit die filter

element oppervlak. Die omgekeerdevloei van skoon vloeistof deur die filterelement verwyder kontaminante en rig hulle

uit die filter.

Die bestendige toename in drukvaltempo dui op 'n konsekwente en eenvormige verspreiding van kontaminantgrootte.To

konsekwent bereikprestasie, moet jy verseker dat die filterelement se drukval stabiel is.As die temperatuur

van die vloeistof verander, beïnvloed ditdie viskositeit van die vloeistof. In hierdie geval, die drukval oor die filterelement sal

verhoog en bereik nie die filtrasie-effek nie.

Daarom moet u die werkstemperatuur van die filter handhaaf tydens die filtrasieproses en

verseker dietemperatuur van die vloeistof en die druk.Wanneer jy die filter skoonmaak, moet jy die

korrekte rugwasprosedure.

Hoe werk die gesinterde metaalfilters?

Jy kan maklik verstaan wanneer jy die volg nagaanWerksbeginsel diagram

Soos volg is hoof8-soortevan diewerkbeginsel van metaalfiltrasie, hoop dit sal nuttig wees vir jou om

meer verstaanvir hoegesinterde metaalfilter kan helpvir filtrasie vloeistof, gas en stem.

1.) Vloeistof & Gas filtrasie/skeiding

Gesinterde metaalfilters kan deeltjies uit 'n gas of vloeibare medium verminder of heeltemal verwyder.

Deeltjies kansluit in, maar is nie beperk nie tot gesuspendeerde deeltjies (sediment, metaalskyfies, sout, ens.),

alge, bakterieë, swamme spore, en ongewenstechemiese/biologiese kontaminante. Metaal filter porie groottes

kan maak om te wissel van 0.2 µm – 250 µm.

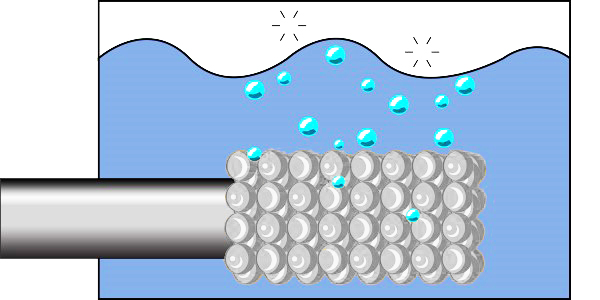

2.)Sparger

Sommige Sparging-toepassings:

Soda karbonisasie

Bier karbonisasie

SuurstofStroop van eetbare olies

Spuit is die inbring van 'n gas in 'n vloeistof. Dit word gebruik om óf 'n ongewenste opgeloste gas te verwyder

(suurstofstroop) of'n opgeloste vlugtige vloeistof. Dit kan ook gebruik word om 'n gas in 'n vloeistof in te voer (karbonisasie).

Tradisionele sparring het borrels geskepmet 'n deursnee van 6 mm. PM-filtersparring maak voorsiening vir 'n selfs kleiner

borrel deursnee, dus die verhoging van die oppervlakte vandie borrels skep 'n meer doeltreffende spoeling

aansoek deur prosestyd te verminder.

3.) Breather Vents

Gesinterde metaalfilters word ook gebruik as blaasopenings in silinders, ratkaste, spruitstukke, hidrouliese stelsels,

reservoirs en anderstelsels. Asemhalingsopenings laat drukgelykmaking en lug/gas in en uit 'n stelsel toe

terwyl deeltjies versper worddie stelsel binnegaan. Metaalfilters kan teruggewas word om deeltjies te verwyder

saak, gee hulle 'n langer lewensduur as 'n blaaskansventilasie as ander filtermedia.

4.) Sensorbeskerming

Gesinterde metaalfilters kan ook elektroniese komponente as 'n deksel beskerm, soos termometers,

verskeie sensors,sleutelkomponente van mediese stelsels, en ander sensitiewe produkte van water,

vloeistowwe, sediment, stof, endruk fluktuasie.

5.) Vloeibeheer (Versmoor / Demping)

'n Spesiale gesinterde filter kan die vloei binne 'n lug-, gas-, vakuum- en vloeistofvloeistelsel beheer. Die

filter se uniformporiegroottesmaak voorsiening vir konsekwente, herhaalbare vloeiregulering en beskerm kleppe, sensors,

en enigiets anders stroomafin die stelsel vankontaminante. Vloeibeheer word in sulkes gebruik

toepassings soos pneumatiese timers, gastoevoerbeheerelemente en tydsvertragingelemente in

motortoepassings.

6.) Luguitlaatdempers

Gesinterde filters kan ook aan enige vereiste passtuk gesweis of gesintergebind word, sodat hulle as 'n

uitlaatdemper.Die filter kan nie net solenoïdes en spruitstukke beskerm teen kontaminante binne die

stelsel, maar verminder ook die geraasvlak van uitlaat van die stelsel. Die lug uitlaat knaldemper filters

ookverlaag die lug wat uit die stelsel blaas, watverminder kontaminante wat waai, beskerm

die omgewing.

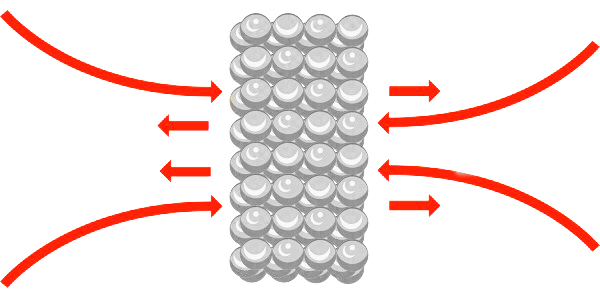

7.) Vloei / drukgelykmaking

Gesinterde filters kan 'n stelsel se vloeitempo en druk gelykmaak en beheer. Gelykmaking beskerm

stelsels teen 'n oplewingvan vloeistof en skep 'n eenvormige vloei soos die gas of vloeistof oorbeweeg

die eenvormige porieë.

Waarvoor word gesinterde filters gebruik?

Vir hierdie vraag sal eintlik meer mense vra Wat is die toepassing van gesinterde metaalfilters?

Na so 'n ingewikkelde proses, waar sal die gesinterde metaal filter patrone gebruik word?

Die waarheid is dat u hierdie filters in verskillende industrieë kan vind.

Algemene toepassings sluit die volgende in.

1) Chemiese verwerking

Jy kan gesinterde metaalfilters vind in die chemiese oplosmiddel- en gasverwerkingsindustrieë, insluitend die

kernindustrie.Die korrosie, hoë temperatuur en nie-reaksie op chemikalieë maak gesinterde metaal

filtreer 'n duidelike voordeel in

die chemiese verwerkingsbedryf.

2 ) Petroleumraffinering

Vir petroleumraffinering, om verskillende brandstowwe effektief te filtreer

Ons moet verskillende metaalfilters gebruik volgens die graadvlak om die filtrasie van die te voltooi

spesifieke brandstof vandie voervoorraad.Ja, gesinterde metaalfilters kan jou help om hierdie doel te bereik.

Omdat metaalfilters nie chemies met die brandstof reageer nie.

Daarom sal die spesifieke brandstof vry wees van enige kontaminante na filtering.

Daarbenewens kan jy dit by temperature tot 700° gebruik, wat algemeen is in petroleumraffinering.

3.) Kragopwekking

Hidroëlektriese kragopwekking vereis die deurlopende werking van 'n turbine. Tog, die

omgewing inwat die turbinewerk vereis dikwels filtrasie om 'n liggaam water in te kry

wat die turbine vry is van enige onsuiwerhede.

As die turbine oorlaai is met onsuiwerhede, sal dit opwind en verhoed dat die turbine draai,

en dan sal die turbineelektrisiteit opwek nie. Jy kan gesinterde metaalfilters gebruik om te verseker

effektiewe en doeltreffende kragopwekking.

Hierdie filters word gebruik om elektrisiteit op te wek deur water uit die turbine te filter.

Omdat hulle nie deur water geërodeer word nie, sal die turbine lank werk.

4.) Aardgasproduksie

Nog 'n belangrike toepassingsgebied vir gesinterde metaalfilters is gasproduksie.

Gesinterde metaalfilters is baie nuttig in gasproduksie omdat hulle nie met die gas reageer nie,

en jy kan hulle gebruikin verskillende omgewings.

5.) Kos en drank

Metaalfilters onttrek noodsaaklike voedingstowwe en sappe in die voedsel- en drankverwerkingsbedryf.

Metaalfilters filtreer effektief en verhoed dat hierdie voedingstowwe tydens verwerking weggespoel word.

Die voordeel van dieselfde metaalfilters is dat hulle nie met spesifieke kosse of drankies reageer nie.

As u hierdie filters gebruik, waarborg u die kwaliteit van u produksieproses.

9. Watter soortGesinterde metaalfiltersHENGKO kan voorsien?

HENGKO hooftoevoer 316L, 316 en brons gesinterde metaalvullers. hoofvorm soos volg lys:

1.Vlekvrye staal filterskyf,

2.VlekvryStaal filterBuis,

3.Vlekvry Staal filterPlaat,

4.Vlekvrye staal filterBekers,

ens., enige vorm wat u projek vereis.

Seker, ons verskafOEM diens

1.OEMVorm:skyf, koppie,Buis, Plaat ens

2.PasmaakGrootte, Hoogte, Breed, OD, ID

3.Pasgemaakte poriegrootte /Openingsvan 0.1μm - 120μm

4.Pas verskillende diktes aan

5. Mono-laag, Multi-laag, Gemengde materiale

6.Geïntegreerde ontwerp met 304 vlekvrye staal behuising

Kontak HENGKO vandag vir u meer OEM-besonderhede!

Het u nog enige vrae om meer besonderhede oor die humiditeitsmoniteringsensor te weet,

Voel asseblief vry om ons nou te kontak.

Ook jy kanStuur vir ons e-posDirek soos volg:ka@hengko.com

Ons sal terugstuur met 24-uur, dankie vir u pasiënt!

Stuur jou boodskap aan ons:

Pos tyd: Aug-20-2022